APL研究人员基于导弹防御系统,开发出可在纳秒内检测增材制造缺陷的装置

时间:2024-05-15 09:50 来源:南极熊 作者:admin 阅读:次

2024年5月14日,来自约翰霍普金斯大学应用物理实验室 (APL) 的研究人员开发出能够实时检测增材制造缺陷的先进传感器,以解决制造过程中出现的缺陷问题,避免损害组件的强度和可靠性。

由 Vince Pagán 和Morgan Trexler 领导的 APL

团队在解决粉末床熔融过程中出现的缺陷方面取得了重大进展。这一过程中的一个常见问题是形成匙孔缺陷——凝固金属内残留的微小气泡,削弱了其结构完整性。当激光过快地传递过多的能量时,就会出现这些缺陷,从而导致熔化的金属不稳定。

APL 团队从自然界中进行类比,例如通过观察表面破坏来识别河流中的水下岩石,APL 团队开发了一种通过监测制造过程中的热和光谱异常来检测潜在缺陷的方法。他们假设,当检测到这些异常时,通过短暂暂停激光,金属可以充分冷却以防止蒸气泡的形成。

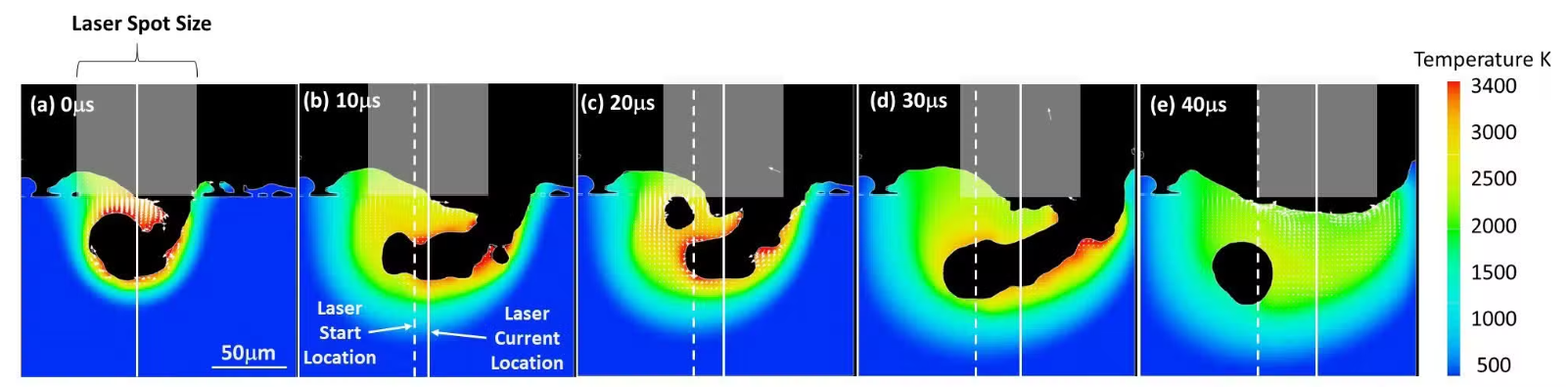

△小孔缺陷形成的模型视图。最右边的幻灯片显示了冷却金属内捕获的蒸汽。 APL 的目标是通过开发新颖的传感方法来防止此类缺陷,这些方法可以在异常完全形成之前检测到它们。来源:约翰·霍普金斯 APL。

这一突破来自于开发可在微秒内响应的定制传感器——考虑到增材制造中材料的凝固速度比传统工艺快数千倍,速度非常快。这些传感器是与约翰·霍普金斯大学的Mark

Foster

及其团队合作开发的,配备了多个波长的光电二极管,并具有增强的采样频率。这种设置可以高分辨率捕获熔池动态数据——这对于早期检测缺陷至关重要。

在实践中,传感器被集成到一个控制框架中,该框架直接与激光器通信——如果检测到过多的热量,则指示它立即关闭。这种快速响应系统可以在百万分之十到二十秒内采取行动,基于导弹防御系统的技术。这些系统响应数据输入的敏捷性是成功预防缺陷的关键。

APL 团队成功证明了系统能够在不到一微秒的时间内做出响应,这比它所监控的物理过程要快得多。此功能使系统能够先发制人地解决潜在缺陷,确保最终产品的完整性。

展望未来,该团队计划将人工智能纳入系统中,以提高反馈循环的速度和准确性,从而有可能在制造过程中实现实时调整。这一发展不仅有望提高增材制造在生产无缺陷组件方面的可靠性,而且还为该技术在各个关键领域的更广泛采用奠定了基础。

(责任编辑:admin)

最新内容

热点内容

适配多类别高温聚合物FFF

适配多类别高温聚合物FFF 埃肯与Startuplab合作加速

埃肯与Startuplab合作加速 NAMIC 全球增材制造峰会GA

NAMIC 全球增材制造峰会GA 3iD率先引进全新粘结剂喷

3iD率先引进全新粘结剂喷 Freeform人工智能3D打印工

Freeform人工智能3D打印工 Biomaterials science:牛

Biomaterials science:牛 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi 美军使用金属3D打

美军使用金属3D打