美国国防部测试3D打印高超音速超燃冲压发动机

航空航天和国防承包商洛克希德·马丁公司(Lockheed Martin)、金属3D打印机制造商Velo3D和航空航天零件检测公司Vibrant与美国国防部LIFT研究所合作,评估3D打印高超音速超燃冲压发动机的有效性。

该团队制造并测试了这些部件,以确定是否可以使用增材制造技术来高效、可靠地生产经认证可用于执行任务的冲压喷气发动机。与涡轮喷气发动机不同,这些精密的发动机拥有极少的活动部件和极其复杂的内部结构。高压是通过利用飞机的前进速度将外部空气“冲入”燃烧室产生的。压缩是通过一系列冲击波产生的,这些冲击波与内部几何结构相结合,对空气进行压缩和减速,直到空气在燃烧区域变成亚音速。

使用Velo3D的激光粉末床熔融(LPBF)技术进行3D打印后,冲压喷气发动机将接受Vibrant基于声学的过程补偿共振测试(PCRT)。该测试过程分析了一系列关键的物理特性,包括应力状态、零件完整性、几何形状和表面光洁度。

最终,该项目成功通过测试,团队的工作已转向下一个研究阶段,即考虑3D打印部件的疲劳性能,并向“天生认证”部件迈进。LIFT研究所工程总监约翰·基奥(John Keogh)博士评论说:“这是一个非常成功的项目,整个项目给我留下了深刻的印象。Velo、洛克希德·马丁公司和Vibrant组成了一个强大的合作伙伴团队,是鉴定、验证及认证问题的合作伙伴。”

展望未来,基奥补充说:“我们希望看到高超音速组件从机器中诞生,并通过我们捕获的数据流进行认证。”

技术负责人约翰·基奥(John Keogh)(左)和项目经理布拉德·弗兰德(Brad Friend)手持3D打印冲压喷气式发动机的切割部分。图片来自 LIFT研究所。

技术负责人约翰·基奥(John Keogh)(左)和项目经理布拉德·弗兰德(Brad Friend)手持3D打印冲压喷气式发动机的切割部分。图片来自 LIFT研究所。

近年来,国防和航空航天工业越来越迫切地希望推进可达到超音速(音速1马赫以上)和高超音速(5马赫以上)飞行速度的推进系统的开发。

与传统制造技术相比,3D打印技术能以更轻的重量和更短的时间制造出这些复杂的单件发动机设计,因此正日益得到认可。

早在2022年,美国航空航天初创公司Hermeus就成功测试了其部分3D打印的高超音速Chimera发动机。在测试过程中,Chimera证明能够从涡轮喷气模式过渡到高马赫冲压喷气模式。作为美国高超音速导弹研究项目的一部分,Aerojet Rocketdyne 公司也对其3D打印超燃冲压发动机进行了飞行测试。

现在,美国国防部正通过其LIFT研究所投入资源,评估这些增材制造的发动机能否在高超音速飞行过程中产生的极端环境条件下可靠运行。

该冲压式喷气发动机项目是LIFT研究所签约的50多个项目之一,同时也参与了正在进行的“高超音速挑战”。该项目由美国国防部制造技术计划资助,由美国国防部研究与工程副部长办公室负责监督。

这项挑战的最终目标是确定哪些材料和/或制造工艺能够为能够进行高超音速飞行的飞行器和导弹提供最具生产力和效率的途径。

通过冲压喷气发动机项目,该团队试图确定在激光粉末床熔融(LPBF)3D 打印过程中可以收集哪些数据流,然后进行完善的实验设计,对这些数据流进行分析。洛克希德·马丁公司制定了项目中使用的质量保证验证方法。

该冲压喷气发动机是使用Velo3D的Sapphire 1 MZ激光粉末床熔融(LPBF)3D打印机,结合Inconel 718镍铬铁合金进行3D打印的。Sapphire 1 MZ可以3D打印高达一米的物体,最终的冲压喷气发动机高751毫米。此外,Sapphire系统还包含数百个传感器,可在整个建造过程中监控、报告和保存各项指标。“Velo3D 的机器收集了大量数据,”基奥解释说。“它还为批量生产提供了非常宽松的成形范围。”

得益于Velo3D的智能融化技术和Sapphire的专利重涂器技术,在3D打印冲压喷气型号时无需支撑材料。在3D打印过程中,每一层粉末铺设完成后,对其进行规范化处理的刀片会被真空吸干净,吸走多余的粉末并留下完美的粉末层。这就在刀片和零件之间创造了一个自由空间,消除了零件在生长过程中发生碰撞的风险,也无需支撑物。

虽然最初的设计是将其集成到超音速喷气发动机中,但该团队声称,只需稍作调整,就能轻松地将他们的冲压式喷气发动机(ramjet)转变为超音速燃烧冲压喷气发动机(scramjet)。实际上,超音速燃烧冲压喷气发动机是一种调整了进气和出气喷口的冲压式喷气发动机,它能使更高的气流速度通过发动机。理论上,以超音速燃烧冲压喷气发动机为动力的飞行器可以达到超过5马赫的高超音速。

除了冲压喷气发动机外,该团队还3D打印了一些材料测试部件。“狗骨”部件因其独特的形状而得名,用于拉伸测试,而“洗涤剂包”则用于密度和表面光洁度评估。

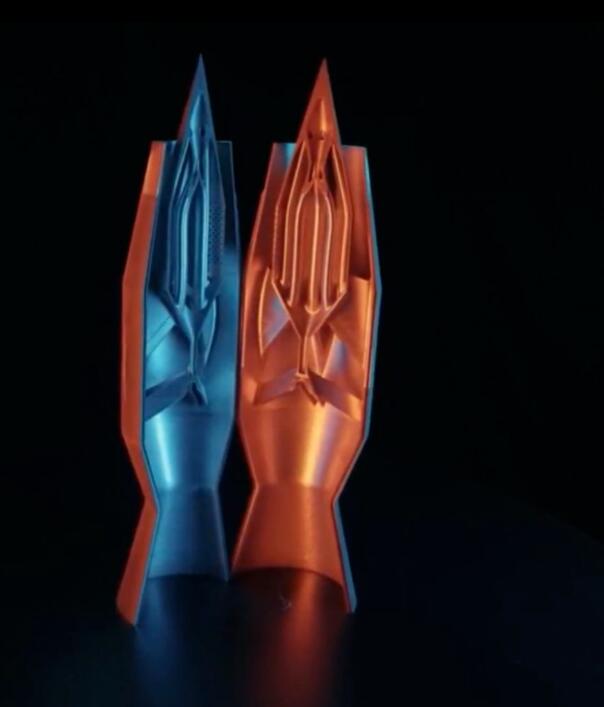

冲压式喷气发动机的横截面,由3D打印一次成型。图片来自Velo3D。

冲压式喷气发动机的横截面,由3D打印一次成型。图片来自Velo3D。

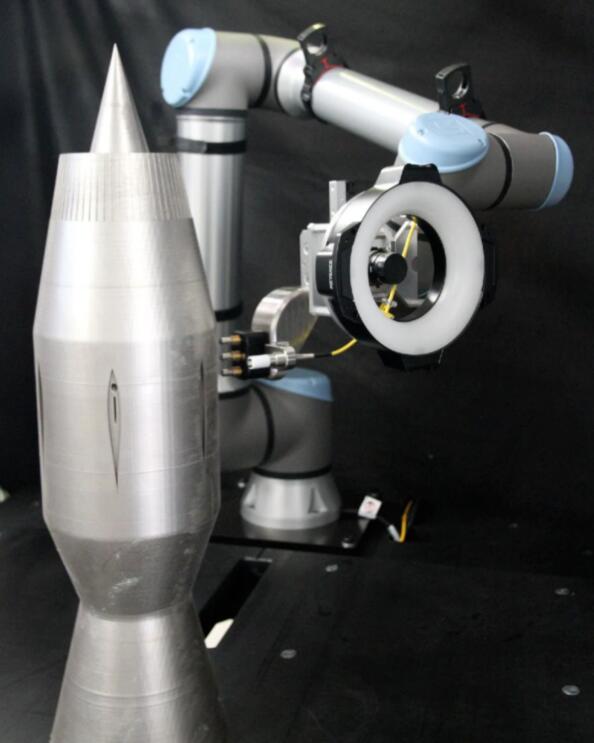

使用Vibrant的过程补偿共振测试(PCRT)流程对3D打印的冲压式喷气发动机和测试件进行评估。在测试过程中,过程补偿共振测试(PCRT)使用5至500kHz的超声波频率来激发部件的振动模式,每次持续数秒或数分钟。零件的自然共振频率(其几何形状和材料特性都是独一无二的)被记录、保存和分析。

通过这一过程,团队可以识别共振指纹,这些指纹反映了部件的应力状态、零件完整性、几何形状和表面光洁度。据 Vibrant 称,过程补偿共振测试(PCRT)还可能与能量密度和扫描速度设置、原材料属性和来源、构建位置、冷却速率以及热等静压和残余应力等后处理方法相关联。从根本上说,任何影响材料状态和机械性能的工艺参数都可以通过过程补偿共振测试(PCRT)进行评估。

Vibrant过程补偿共振测试(PCRT)系统测量冲压式喷气发动机的共振响应。图片来自 Vibrant。

Vibrant过程补偿共振测试(PCRT)系统测量冲压式喷气发动机的共振响应。图片来自 Vibrant。

由于每个部件的共振值在不同频率下都会被捕获,并与其他部件进行比较,因此高质量部件的指标会围绕着相同的值。这样,异常值就会脱颖而出,很容易被识别出来。因此,可以确定置信限边界,同时提供反馈,促进制造一致性,确保批次间的最终产品质量。

基奥评论说:“这是一种非常有吸引力的方法,可以与快速成型制造技术相结合和互补,因为它是体积测量法,速度快,而且不需要进行破坏性测试。它可以显示孔隙率、表面缺陷、几何畸变等。”

(责任编辑:admin)

适配多类别高温聚合物FFF

适配多类别高温聚合物FFF 埃肯与Startuplab合作加速

埃肯与Startuplab合作加速 NAMIC 全球增材制造峰会GA

NAMIC 全球增材制造峰会GA 3iD率先引进全新粘结剂喷

3iD率先引进全新粘结剂喷 Freeform人工智能3D打印工

Freeform人工智能3D打印工 Biomaterials science:牛

Biomaterials science:牛 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi 美军使用金属3D打

美军使用金属3D打