南加州大学陈勇教授最新《Small》,聚焦光固化混合多材料3D打印

时间:2023-09-26 09:26 来源:南极熊 作者:admin 阅读:次

大桶光聚合工艺(VPP)和墨水直写技术(DIW)等三维(3D)打印方法以高分辨率和多材料打印能力著称。近日,来自美国南加州大学的陈勇教授团队进行了光固化混合多材料3D打印的相关研究。研究成果以“Hybrid Multimaterial 3D Printing Using Photocuring-While-Dispensing”为题于9月8日发表在《Small》上。

本文介绍了一种新型混合三维打印技术,该技术结合VPP和DIW工艺的优势,可实现功能结构和器件的多材料和高分辨率打印。该方法通过注射器将液态材料加载入光固化基质材料中,然后使用Galvano镜控制激光束选择性光固化液态材料或周围的基质材料。激光束扫描和注射器注入同步进行,并设定延迟时间,以控制液体扩散和原位固定。通过使用VPP和DIW技术可用各种材料制作复杂的蚂蚁和车轮模型,展示该方法的多功能性。与传统多材料三维打印方法相比,该光固化同步分配策略具有诸多优势,例如可以整合各种材料(无论其光可控性和粘度如何),并能制造出具有复杂几何形状和高分辨率的异质结构。未来这种多材料三维打印工艺将应用于更多领域。

本文从以下几个方面进行详细描述

1. 多材料扩散表征

2. 层间粘合的多重曝光机制

3. 工艺示范和特性分析

4. 功能性异质材料

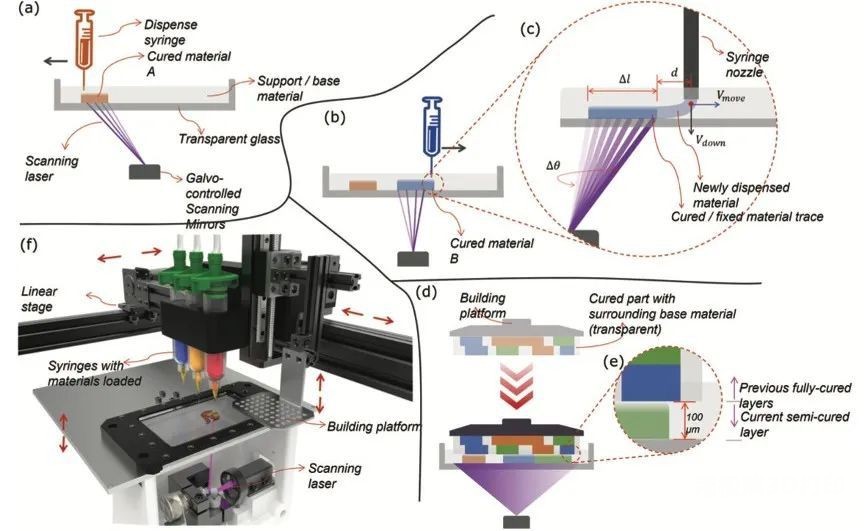

图1 实验流程及机制示意图

本文使用自下而上的VPP配置,在打印过程中让激光束不受阻碍进入挤出的材料轨迹。图1显示所开发的混合三维打印方法的原理,该方法在单一打印系统中集成两种增材制造(AM)技术。这种混合打印机由一台自下而上的VPP打印机和一台三轴DIW打印机组成。将喷嘴尖端嵌入含有光固化树脂的基质材料容器中,以便在基质材料内部分配功能材料。同时,在材料槽下方安装紫外激光扫描系统。在Galvano镜的引导下,激光束可动态扫描材料槽底面上的图像图案。对于每一层,喷嘴尖端喷射材料,同时激光在喷嘴尖端工具路径后跟踪,以对新喷射的光固化材料进行光固化,或对非光固化材料进行原位固定。将非光固化材料固定在基体材料内。基质材料在周围区域光固化后,已分配的材料将粘附在液体材料或基质材料的基底膜上。然后,构建平台将切换到当前已分配层的上方位置,并下降到在已构建层与材料层基底表面之间形成层厚间隙的位置。使用掩膜投影图像或扫描激光对当前构建层进行曝光后,含有DIW和VPP材料的当前层将与先前构建的层粘合,并与底膜分离。这一过程逐层重复,直到三维部件的所有层都制作完成。

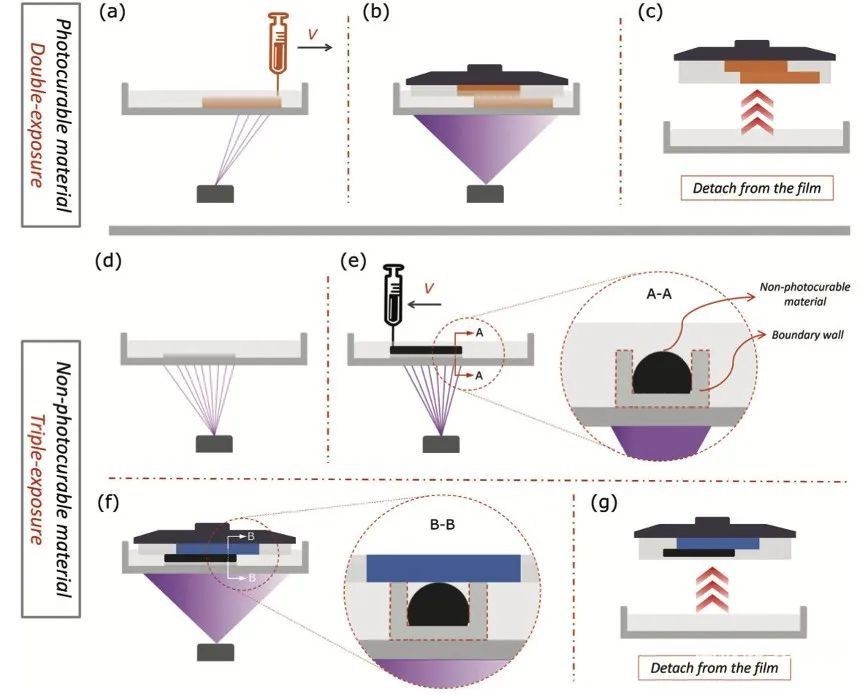

图2 多重曝光法确保层与层之间充分粘合

为了在打印过程中通过激光扫描和点胶接触挤出的材料,本文采用自下而上的方法,将计算机辅助设计(CAD)模型的每一层打印到基底膜上。当当前层中的所有点胶材料都固定在基底膜表面后,再将打印层转移到之前构建的层上。为确保多层打印过程的顺利进行,每一层的制作都有两个关键要求:(1)喷嘴尖端分配的材料将固定在基底膜上,当带有先前构建层的打印平台向下移动接近当前层时,当前层不会移动;(2)当前层牢固的与先前固化的层结合,以继续基于层的打印过程。本文提出了一种多重曝光方法,通过分别考虑两种情况来满足上述要求。(1)如果DIW材料与基体材料具有类似光固化活性,采用双曝光机制将当前分配层从底膜转移到先前固化的层上,如图2a-c所示。首先,向激光扫描系统提供低功率输入,在此过程中,薄膜表面的点胶痕迹会被光固化成凝胶状,如图2a所示。接下来,打印平台向下移动到当前图层位置。如图2b所示,使用相对较高能量输入进行第二次曝光,以完全固化当前凝胶层,使其能够牢固附着到之前固化的层上。当前层和之前层之间的化学键合力强于当前层和基底膜表面之间的附着力,类似于传统自下而上的VPP工艺。因此,打印平台可以向上移动,将当前层与基底膜分开,如图2c所示。(2)如果DIW基质是非光固化的,如导电油墨、液态金属或磁性材料,则采用三重曝光机制。图2d-g展示了这一用于3D打印多功能材料的过程。总之,光固化和非光固化材料使用上述多重曝光方法均可成功进行高精度、多材料打印。

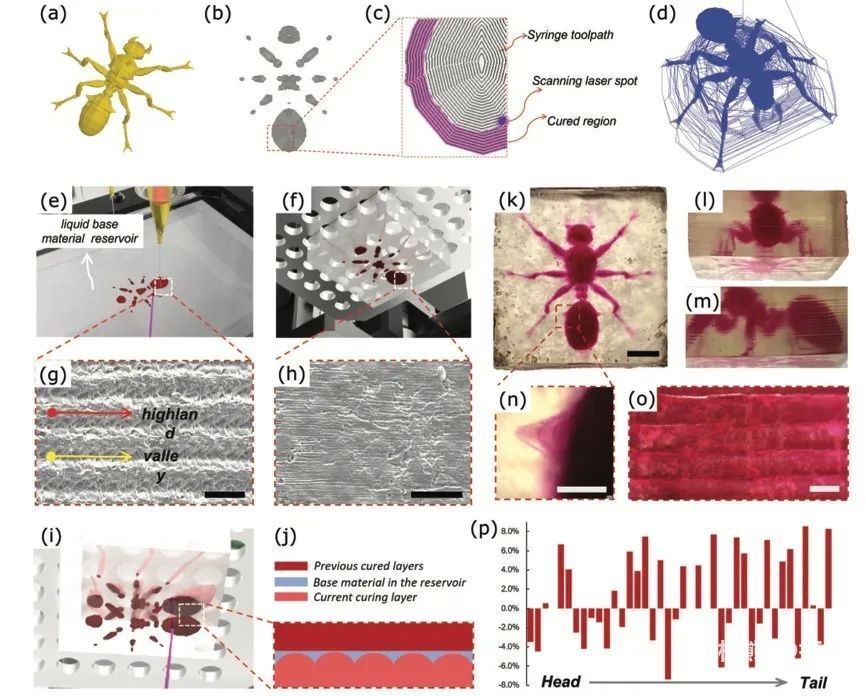

图3 3D打印多材料水晶蚂蚁

为证明所开发的混合3D打印工艺的有效性,本文首先打印了一只封闭在立方体中的三维蚂蚁,其灵感来源于自然界中的琥珀。三维数字模型被切割成多个厚度为100 μm的二维层面。每一层都转换成G代码工具路径。完成准备工作后,开始打印过程,将点胶针头插入透明基质材料的容器中,确保点胶针头与底面之间有一层厚度的间隙。使用预先设定的G代码工具路径在基底表面绘制二维切片层。在光固化同时进行点胶的3D打印过程中,由于当前层的顶面非常平整,因此当前层和之前构建层之间可能会残留少量基质材料。如图3g所示,当被挤出的材料在没有任何约束情况下从分配器喷嘴顶端流出时,会形成一个圆柱形;多条圆柱形线相互叠加,在顶面形成一个不平坦的平面。然而,如图4f所示,之前固化层的底面与材料槽中基底薄膜接触,表面质量相同。因此,新固化层的底面是平的,由基底表面确定。夹在先前构建层和当前层之间的液态基质材料还可作为粘合剂,在第二次曝光时将当前层牢固粘附到先前构建层上。在本案例中,研究人员选择在每一层三维蚂蚁周围固化一种方形基质材料,以保护精密结构并支撑其悬空结构,如图4f所示。多层制造过程包括在点胶和光固化目标材料之间反复切换,然后进行第二次曝光,将当前层转移到先前构建的层上。

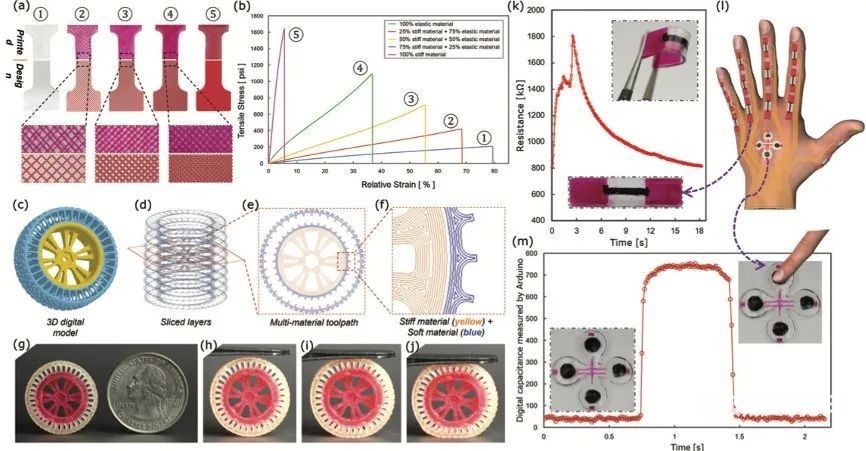

图4 3D打印具有不同功能的多材料部件

功能性异质材料经常用于软机器人、可穿戴设备和柔性传感器等领域。人们对使用光固化和非光固化材料三维打印具有不同刚度的异质结构越来越感兴趣。本文的混合三维打印方法特别适用于多材料零件,这种零件需要VPP以高精度和高速度精细化零件的复杂几何形状,并使用DIW嵌入更简单形状的功能材料,以增强零件性能。(1)功能分级材料:利用所构建的实验装置,通过设计填充图案,制造出不同比例硬质材料和软质材料的拉伸棒,以实现三维打印多材料的可调刚度。如图4a所示。(2)两种光固化材料的整合:为展示利用不同异质材料制作多材料部件的能力,研究人员打印了一个3D车轮,在不同区域使用不同硬度的材料。图4g中的红色表示分配给轮辋的硬质材料,由DIW的G代码工具路径引导的移动分配器进行分配。(3)非光固化材料与光固化材料的结合:使用两种光固化树脂(软质和硬质)和一种非光固化导电材料对混合三维打印工艺进行测试,以制造带有柔性传感器的可穿戴设备。如图4l所示,设计两种常见的柔性传感器,即电阻式应变传感器和电容式接触传感器。3D打印的电阻式应变传感器将安装在手指关节上,以测量其弯曲角度。电容式传感器将安装在手背,作为人机交互的响应按钮。两种传感器都使用了三种材料。

总结与展望

本研究开发了一种新型混合三维打印工艺,将按需沉积DIW工艺与基于光固化的VPP工艺相结合,实现多材料三维打印。克服了两种AM工艺在制造同质结构方面的局限性。基于VPP的三维打印因树脂槽开关和材料污染问题限制其多材料打印,而基于DIW的三维打印工艺则因从喷嘴尖端分配材料太慢以及因材料流动性难以保持分散几何形状而举步维艰。本文开发的混合三维打印工艺采用边光固化边点胶的策略解决这些局限性,从而形成一种多功能三维打印工艺,可以使用各种材料,构建具有复杂形状和精细特征的异质结构。这种混合工艺的分辨率在很大程度上受基于喷嘴的DIW工艺限制。扩散测试表明,与传统的空气喷涂相比,基于液态树脂的材料喷涂方法具有独特的性能和优势,在相同打印参数下可获得更高的DIW分辨率。试验还表明,在工具路径规划中定义的点胶喷嘴尖端与扫描激光光斑之间的安全距离可以避免喷嘴尖端堵塞问题。本文设计、制造并测试了多个案例,验证了多重曝光机制,并展示这种多材料三维打印工艺所能实现的功能。总之,多材料三维打印工艺可用于制造更复杂、更精密的结构,甚至是用于生物医学和其他领域的集成设备。

文章来源:

https://doi.org/10.1002/smll.202302405

(责任编辑:admin)

最新内容

热点内容

适配多类别高温聚合物FFF

适配多类别高温聚合物FFF 埃肯与Startuplab合作加速

埃肯与Startuplab合作加速 NAMIC 全球增材制造峰会GA

NAMIC 全球增材制造峰会GA 3iD率先引进全新粘结剂喷

3iD率先引进全新粘结剂喷 Freeform人工智能3D打印工

Freeform人工智能3D打印工 Biomaterials science:牛

Biomaterials science:牛 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi 美军使用金属3D打

美军使用金属3D打