高速飞行器结构优化及增材制造研究进展

时间:2023-07-18 16:18 来源:《空天防御》2023年第2期 作者:丁晓红、张横、沈洪 阅读:次

1) 极致轻量化:在满足功能需求的基础上,采用点阵、蜂窝、夹层等高刚轻质结构,结合增材制造,实现结构的极致轻量化。

2) 功能一体化:高速飞行器工作在高度复杂的热声振耦合环境下,将不同功能的零部件集成到单一构件上,减少工艺分离面与连接结构,对飞行器的小型化和轻量化至关重要。

3) 可制造性:传统制造方法已很难满足多功能、多材料、高复杂度结构的制造,增材制造技术的出现使这些复杂结构的制造成为可能,但仍有一定的加工限制,需考虑多种制造工艺约束的结构优化设计。

传统的自下而上的“校核式设计”流程已很难满足这种高性能、轻量化结构的设计需求。近年来,结构拓扑优化、仿生设计等结构优化设计方法与增材制造技术的融合,不仅使飞行器关键零部件的设计制造一体化技术飞速发展,而且已成为先进飞行器结构设计的主要手段。

结构优化是指在一定的约束条件下,通过改变结构的设计参数,以达到节约原材料或提高结构性能的一种设计方法。拓扑优化和仿生设计作为两种先进的结构优化设计方法,为多功能集成结构的设计提供了实现的可能性;增材制造为具有复杂构型的功能结构制造提供了可能性。通过将拓扑优化、仿生设计与增材制造技术融合,重新设计零件的形状和功能,并使其适应增材制造工艺要求,最大限度地发挥增材制造的优势,实现先进功能结构的设计制造一体化,是推动飞行器结构向小型化、轻量化、高性能发展的重要手段。

结构拓扑优化可以不受结构初始构型的限制,在设计域内自主生成新的孔洞或连接,通过寻优得到最优的结构构型,充分发掘结构和材料潜能的结构设计方法。增材制造技术通过空间增材方法实现成型,其自由制造工艺特性使得跨尺度、多层级、具有高度复杂几何形状构件的制造成为可能。将拓扑优化与增材制造技术相结合,实现设计制造的融合,突破了传统尺寸/形状优化、等材/减材的制造要求,摆脱了传统机械加工刀具可达性、拔模约束等工艺限制,极大地拓展了复杂结构的设计制造空间,实现超轻质、多尺度、高性能的结构设计。

自然界经过亿万年的繁衍更迭、优胜劣汰,进化出丰富的材料、结构和形态,具有优良的结构强度和刚度等功能特性。现代分析表征技术已证实,天然材料的优异性能或特殊功能,依靠其内部复杂的多层次结构来实现,其尺度范围通常横跨纳米尺度到宏观尺度。基于生物灵感的仿生结构设计,是创新增材制造结构的重要途径之一,并有望实现增材制造结构性能/功能的跃升。

本文针对高速飞行器结构的设计需求,从研究方法和分类应用的角度,分析和总结近年来结构拓扑优化、仿生设计与增材制造技术在飞行器结构设计中的相关研究,为新一代高速飞行器的结构设计提供参考。

1 面向增材制造的结构优化设计流程

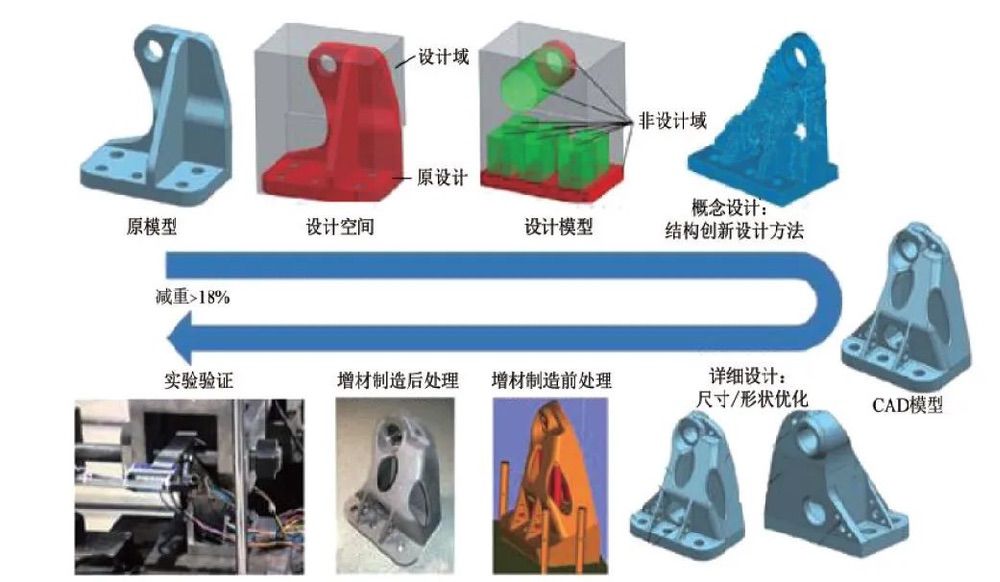

融合增材制造的结构优化设计流程如图1所示,包括如下步骤:

图1 面向增材制造的结构优化设计流程

1) 基于原模型建立结构设计空间,根据设计需求,划分设计域和非设计域,建立设计模型;

2) 基于拓扑优化、仿生设计等结构优化设计方法对结构进行概念设计,得到初始构型;

3) 基于概念设计结果,建立结构的三维几何模型(CAD模型);

4) 对CAD模型中的关键结构尺寸和形状进行优化设计,得到详细设计结果;

5) 增材制造前处理,包括STL(Stereolithography)模型生成、切片处理、打印方向确定和支撑结构设计等;

6) 增材制造后处理,包括粉末清除、去应力退火、支撑去除、抛光、精加工等;

7) 对增材制造部件进行实验验证。

2 创新设计方法在飞行器结构中的应用

近年来,随着结构优化设计方法基础理论的不断完善,以及计算机仿真计算能力的不断提升,国内外学者积极开展拓扑优化、仿生设计与增材制造技术在飞行器领域的研究与应用,在飞行器结构设计制造一体化方向取得了很多具有代表意义的研究成果,推动了飞行器领域相关技术的飞速发展。已规划和实施的增材制造项目表明,设计制造融合技术在飞行器设计制造领域显示出重要的发展价值和应用潜力,其在航空航天工业领域的应用份额已占全部应用领域的10%以上。下面分别从全机结构、舵翼面结构、发动机相关结构、支架和隔板等承载结构4个应用方面进行综述。

2.1 全机结构

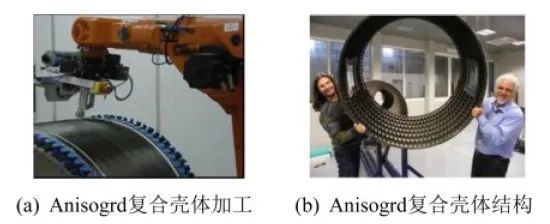

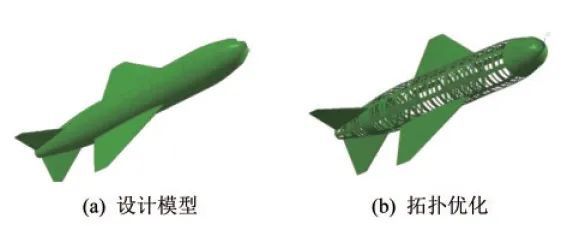

在全机结构方面,空客公司提出了基于增材制造设计(design for additive manufacturing,DfAM)理念的“透明客机”设计概念方案,从弧形机身到仿生结构,再到能让乘客一览蓝天白云的透明蒙皮,打破了传统制造方法的桎梏。根据空客公司公布的计划,这架梦幻飞机将在2050年变成现实,届时,整个生产车间就是一台巨型3D打印机,整个机身都由3D打印制造完成。2019年7月29日,苏霍伊设计局公布了经过拓扑优化设计后的苏-57理论结构模型。苏-57是俄罗斯的第五代战斗机,该机型的拓扑优化模型很可能代表着苏-57战斗机的终极形态,其在推重比、机动性、超巡和航程等方面都有长足进步。为了减轻空间发射装备的关键结构(如级间段和锥形适配器等)的质量,Vasiliev等通过技术开发并应用了Anisogrid复合壳体结构。Anisogrid复合壳体结构具有较大的刚度,能够承受较高压缩载荷,极大地减轻了部件质量,节约了成本。Totaro等针对Anisogrid复合壳体结构进行优化设计,并采用基于机器人的增材制造工艺进行制造,如图2所示。美国NASA兰利研究中心对战神5号重型货物运载火箭的级间段结构进行了轻量化设计研究,分析了6种初始概念的模型,通过对比,最终确定基于仿生设计的蜂窝级间段结构拥有最优异的性能。中国空气动力学研究与发展中心提出了一种基于条件Wasserstein GAN-GP (WGAN-GP)、卷积神经网络(convolutional neural networks,CNN)、多任务学习混合专家(MMoE-3D)和差分进化算法(differential evolution algorithm,DE)的优化框架。通过对压力中心变化率和升阻比进行优化,验证了所提优化框架的有效性。与传统的DATCOM优化相比,基于神经网络的优化框架在更短时间内获得了几乎相同的测试结果。华中科技大学学者针对飞行器承载构型开展拓扑优化研究,在保证飞行器结构指标满足约束的情况下,飞行器机身质量由3.054 t 降至1.947 t,一阶固有频率由293 Hz 提高到515 Hz,如图3所示。北京空间飞行器总体设计部研制了国际首个增材制造全三维点阵整星结构,并随千乘一号卫星成功发射,如图4所示。

图2 Anisogrd复合壳体设计与制造

图3 导弹结构拓扑优化设计

图4 整星结构优化及增材制造

2.2 舵翼面结构

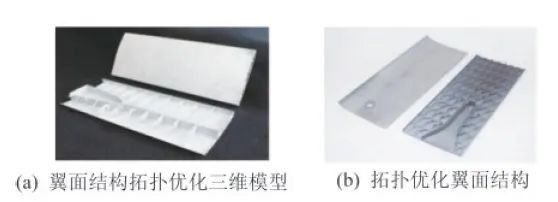

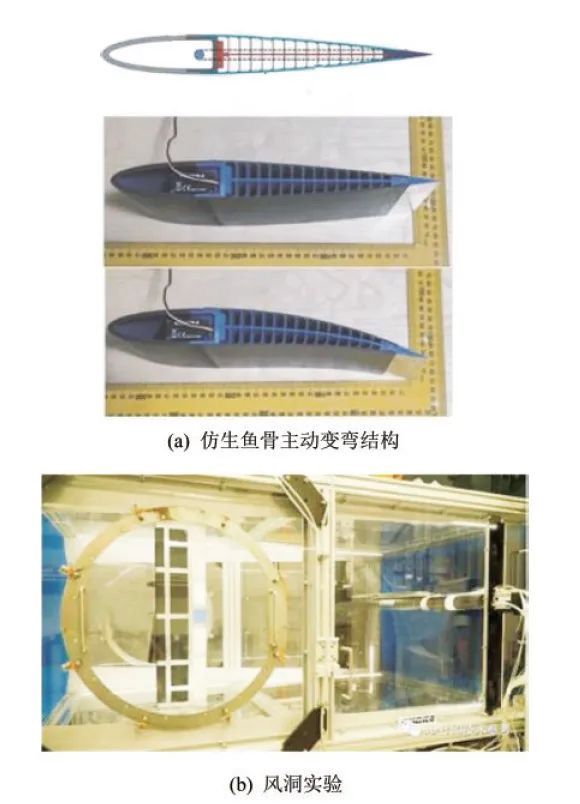

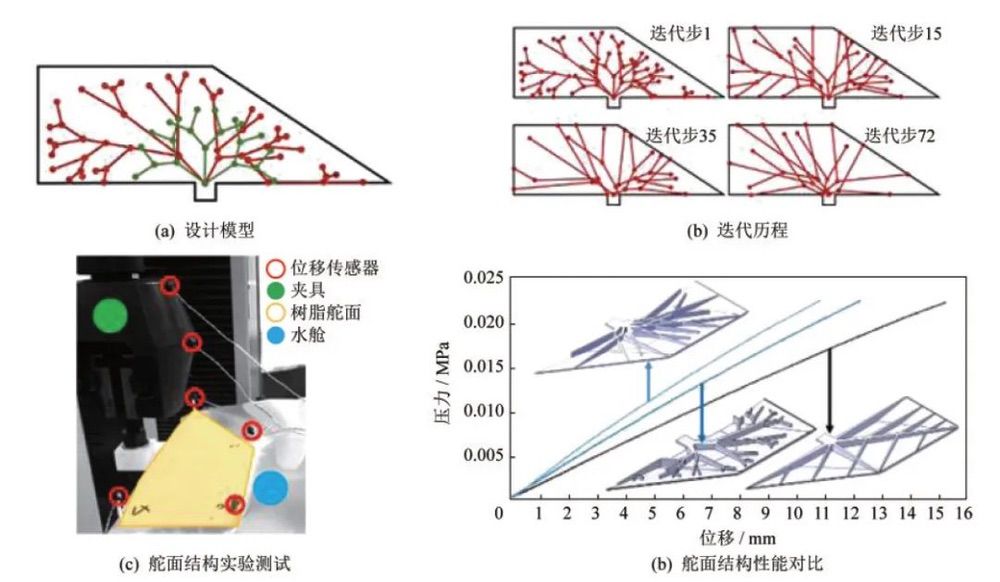

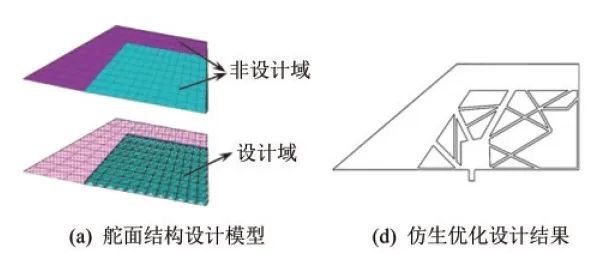

在飞行器舵翼面结构方面,Walker等基于拓扑优化,对飞行器翼面结构的肋部以及蒙皮厚度进行优化设计。随后,基于增材制造技术实现了翼面结构的制造,如图5所示。Aage等对波音777客机的机翼进行了设计优化,与原有机翼相比,优化结果其质量轻2%~5%,减重200~500 kg,使用该机翼的飞机每年可节省40~200 t燃油。由于优化设计得到的方案过于复杂,传统制造技术暂时无法应用,理论上只有通过一台足够大的3D打印机才能制造如此复杂的仿生结构,但该仿生设计方案对飞机轻量化设计探索具有重要意义。候政等结合拓扑优化技术,对导弹升力面结构颤振抑制设计进行研究,并进一步将该技术应用于导弹折叠舵结构颤振抑制设计中,获得比原始设计方案颤振临界速度更大的折叠舵结构。美国马里兰大学研究人员采用3D打印,开发了一种鱼骨仿生可变弯度机翼结构,该机翼由鱼骨状内部骨架和柔性蒙皮构成,可实现连续光滑变形,研究人员利用3D打印方法,将FishBAC骨架、蒙皮内部的蜂窝状子结构、抗撕裂层和蒙皮表面整体打印出来,如图6所示。该鱼骨仿生结构变弯度机翼,从翼根到翼尖只有42 cm,但结构细节却非常完整,尺寸缩小降低了成本和打印时间;对试件进行风洞试验,试验中风速达到24 m/s,原理样机实现了预期变形,同时结构未发生颤振,试验证明了将鱼骨仿生结构用于变弯度机翼的可行性。朱继宏等将仿生结构的概念引入飞行器舵面结构的优化设计中,分布合理的Y形分支结构可以很好地实现承载功能;同时,通过数值模拟和拓扑优化,讨论了Y形分支分布对结果的影响;将Y形分支作为一种特殊的结构特征,结合结构布局优化和尺寸优化,同时进行特征驱动优化,建立了仿生设计流程;最终设计出一种典型的飞行器方向舵结构,并采用立体光刻增材制造技术进行了制造;与传统设计相比,仿生优化的刚度和强度均提高了20%以上,如图7所示。郑昌隆等基于自适应成长法,对舵面内部的骨架分布进行了仿生拓扑优化设计,并进行了增材制造验证,如图8所示;相比初始的舵面设计方案,优化所得骨架构型在使舵面结构一阶固有频率提升11%的同时,实现结构减重21.5%,验证了舵面骨架仿生拓扑优化设计的高效性。

图5 面向增材制造的翼面结构拓扑优化

图6 仿生鱼骨主动变弯结构及风洞实验

图7 基于Y形分支特征飞行器方向舵结构仿生设计

图8 基于自适应成长法的舵面结构仿生设计

2.3 发动机相关结构

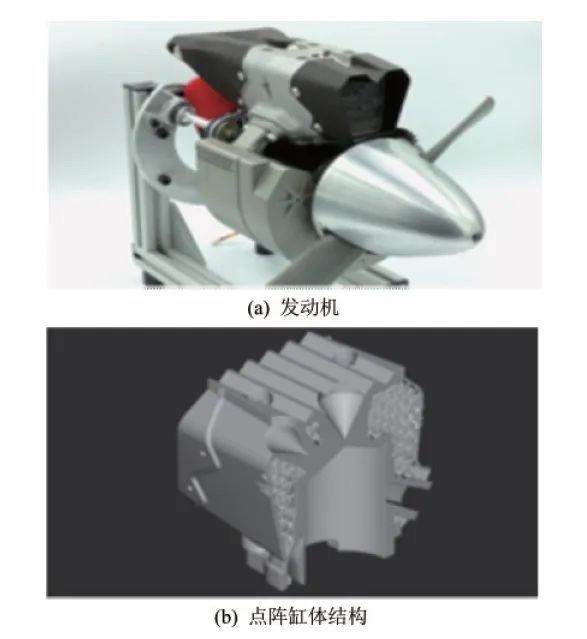

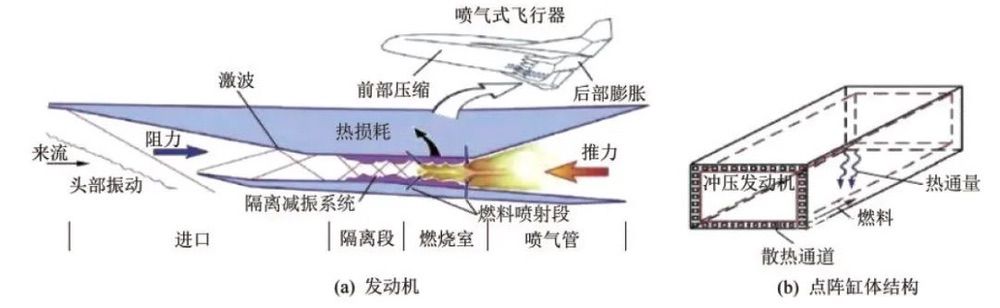

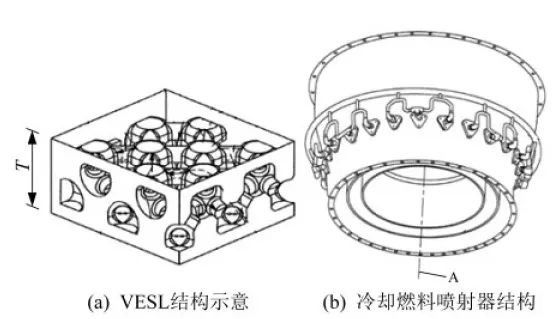

在发动机相关零部件方面,美国Cobra Aero公司将3D打印技术应用于替换无人机发动机的气缸铸件。原始的发动机零件带有散热片,帮助运行中的电动机散热和冷却。通过改进设计,放弃散热片结构并选择了基于点阵的冷却策略,最终的气缸设计与原始结构完全不同,在提供更好冷却效果的前提下减轻了装置的质量,如图9所示。2016 年3月18日,美国海军“三叉戟”ⅡD5洲际弹道导弹在飞行试验中,首次采用了3D打印导弹连接器后盖,该导弹部件由洛克希德·马丁公司制造,该公司采用全数字化流程,设计和制造了该新部件,较传统方法节省了一半时间。连接器后盖用于保护导弹内部的线缆集线器,采用铝合金材料,长2.5 cm,如图10所示。2022年3月中旬,美国成功测试一枚由洛克希德·马丁公司生产的高超声速巡航导弹,该导弹从B52轰炸机上发射,以大于5 马赫的速度飞行,飞行高度>19 812 m,飞行距离>482.8 km;该导弹由Aerojet Rocketdyne超燃冲压发动机提供动力,该发动机结构使用3D打印技术制造,如图11所示,其零件数量相比此前乘波者X-51A飞行器的发动机零件减少了95%。通过使用创新的制造技术和材料,不仅提高了产品性能,还大幅降低了成本和开发时间。美国雷神科技公司(原UTC联合技术公司)开发了一种新的燃气涡轮发动机燃烧器区段的冷却燃料喷射器系统,并通过增材制造技术进行制造;该系统部件内部包含了血管工程(vascular engineered structure lattice,VESL)结构,该结构设置在燃料喷射器系统部件的壁之间,由空隙围绕,使第二冷却流体围绕VESL结构的节点和分支通过,如图12所示。

图9 Cobra Aero公司增材制造的点阵缸体结构

图10 增材制造铝合金连接器背壳组件

图11 超燃发动机再生冷却薄壁夹层结构

图12 VESL结构发动机冷却燃料喷射器结构

2.4 支架、隔板等承载结构

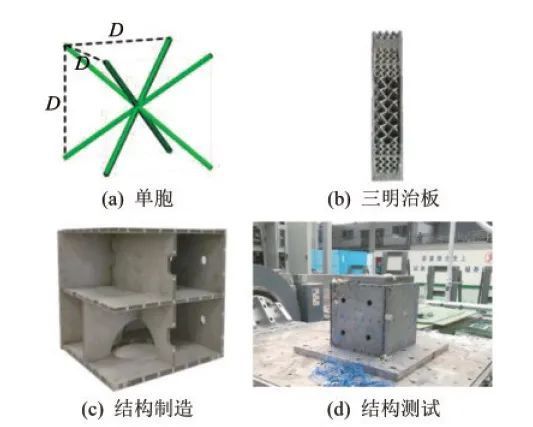

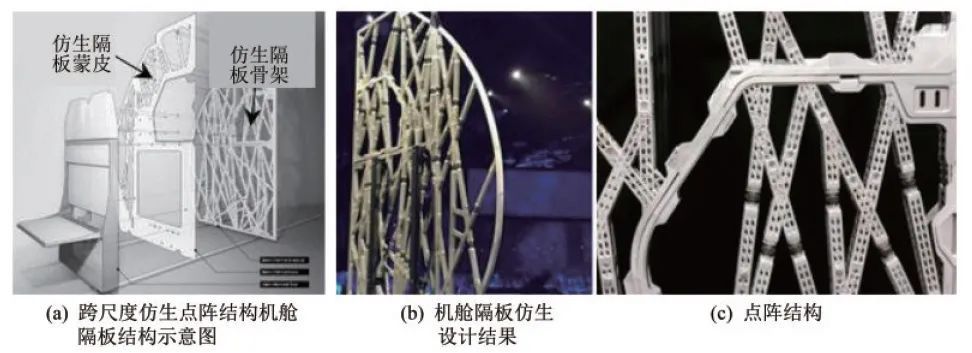

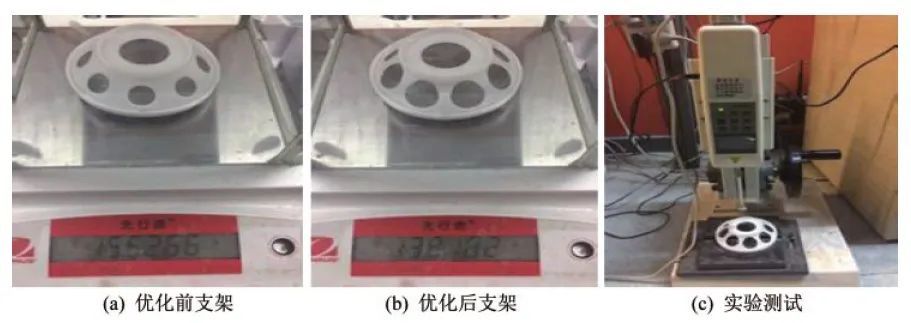

在支架等承载结构方面,欧洲宇航局(ESA)联合瑞士RUAG公司和美国Altair公司开发了一套新的支架系统,用于“哨兵-1c”和“哨兵-1d”卫星结构中。开发者使用拓扑优化技术对支架结构进行概念设计,然后通过增材制造技术进行生产。与传统设计相比,新型支架结构质量减少了40%,通过了航空领域的综合性能测试。空客公司联合西班牙先进航空航天技术中心(CATEC)对“织女星”火箭连接支架进行了拓扑优化设计及增材制造,在保证刚度不变的情况下,其质量减小了约50%。Hayduke等将拓扑优化、增材制造与铸造技术相结合,实现了对某导弹结构部件的优化设计及制造。ESA联合弗劳恩霍夫材料与光束技术研究所(IWS)和空中客车公司(Airbus)开发了一种混合增材制造技术,将激光金属沉积(laser metal deposition,LMD)的高灵活性与低温加工的精确性相结合,用于制造大型钛合金部件,其直径为1.5 m的反射镜支架结构如图13所示。空客公司研发人员基于生物启迪实现了跨尺度仿生点阵结构设计:在宏观尺度上,基于“黏菌自适应网络”算法实现了主体结构设计;在微观尺度上,该构件借鉴了骨骼生长的生物灵感,完成了超过66 000个网格的排布,实现了微观网格稠密度与应力分布相匹配。最终,使该跨尺度仿生点阵构件较原蜂窝复合材料隔板结构在相同冲力下(9 g的重力加速度)的位移减少了8%(9 mm)。在成形工艺上,该构件采用112个部件组装而成,相较于原蜂窝复合材料隔板构件减重45%(30 kg),可使空客公司每年节省465 000 t二氧化碳排放量,并有望将此设计批量化应用于A320客机上,设计结果如图14所示。我国2019年发射的嫦娥四号中继卫星“鹊桥”上的动量轮支架,采用增材制造技术加工完成,减重50%。Jiang等基于拓扑优化方法对导弹发动机支架结构进行设计,并进行了3D打印及试验验证,如图15所示。结果表明,在保证性能的前提下,结构质量减小了11.06%,同时3D打印技术大大缩短了开发周期。Li等提出一种基于弹体结构的布置方案和参数模型,实现弹体结构快速设计、建模和自动调整的方法,开发了弹体结构快速设计模块,实现了弹体结构的快速设计、自动调整,以及质量、重心等数据的自动计算和更新。倪维宇等提出阻尼复合结构拓扑优化设计方法,对某航天器安装板阻尼材料分布进行了拓扑优化设计,优化后复合结构的动力学性能显著提高。许焕宾等基于“功能优先”原则,借助solid Thinking Inspire软件,对支架的传力路径进行优化分析,再结合3D打印技术,采用高刚、高强的轻质栅格夹层壳结构,通过径向、轴向、周向的变厚度设计,实现结构承载比为4%的轻质高强结构。Shi等基于热弹性拓扑优化,对某航空支架进行优化设计并增材制造,在满足设计约束条件下,质量减小18%。张啸雨等发展了基于蒙皮点(moving morphable component,MMC)的拓扑优化方法,完成了面向增材制造的中国空间站某相机支撑结构的优化设计,该结构采用激光选区熔化成形(selective laser melting,SLM)工艺制造,通过了力学试验考核,实现结构减重50%,其基频相较原结构提高35%,完成了基于MMC方法的蒙皮点阵一体化结构在我国载人航天领域的首次型号应用与在轨验证,如图16所示。该团队进一步将拓扑优化方法与细观点阵填充相结合,完成了中巴地球资源04A卫星、资源03卫星等航天器关键设备支撑结构的优化设计与研制,实现了在多个型号航天器中的在轨应用。

图13 反射镜支架仿生及增材制造

图14 空客公司新型跨尺度仿生点阵结构机舱隔板设计制造

图15 导弹发动机支架拓扑优化及3D打印

图16 航天器支撑结构拓扑优化及增材制造

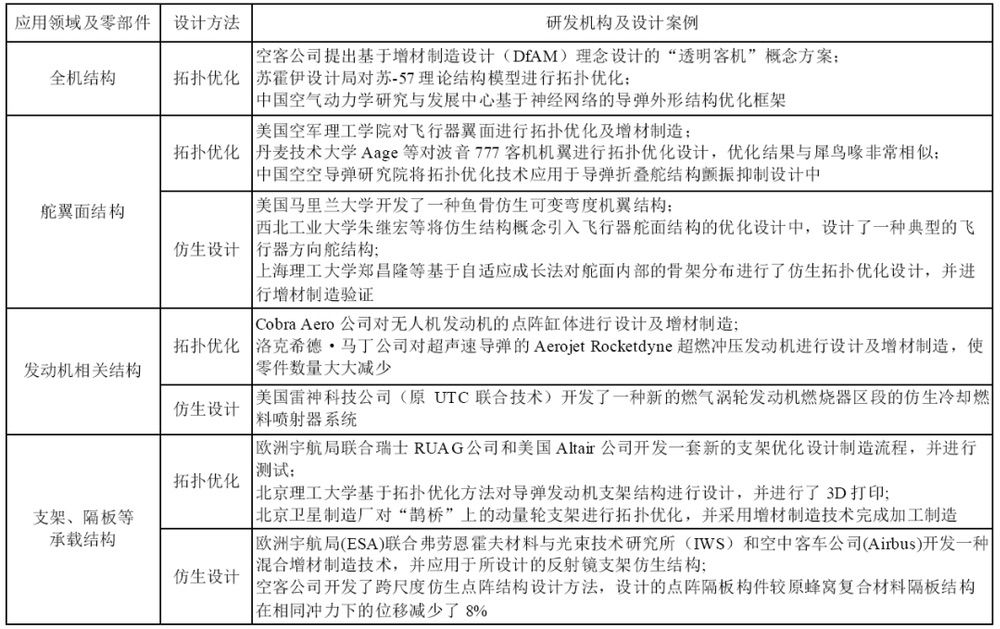

综上所述,学者们通过对结构拓扑优化和仿生设计等基础理论的研究,探索面向高速飞行器的结构优化设计方法,并将其与增材制造相结合,为高速飞行器结构设计制造一体化提供了新思路和新方法。通过上述分析,将近年来结构优化设计方法及增材制造在飞行器领域的应用成果进行了整理归纳,具体内容见表1。

表1 结构优化设计方法及增材制造在飞行器领域的应用

结构拓扑优化和仿生设计作为结构优化设计手段,在飞行器结构设计应用中已经展现出巨大能力与潜力,不但为飞行器结构研制提供了有效设计工具,更重要的是带来设计理念的变革。将其与增材制造技术相结合,充分发挥增材制造的空间制造优点,实现飞行器结构设计制造一体化,使得超轻质高性能全新结构特征,如复杂拓扑结构、异型曲面、多尺度点阵的实现成为可能,为先进飞行器结构的整体化和轻量化制造提供了必要手段。但是飞行器结构所面临的极端载荷环境和制造工艺的特殊性,对设计提出了更高要求。要真正实现大规模产业化应用,还有很长的路要走。

1) 目前,在飞行器结构优化设计应用中,拓扑优化方法仍然以传统的静刚度、静强度等常规承载性能设计为主,需进一步研究动载荷下的结构拓扑优化技术,对于舵翼面等薄壁结构需要考虑颤振特性的结构拓扑优化技术,提高飞行器结构的颤振性能,改善飞行器结构的气动弹性性能。

2) 增材制造极大地拓展了复杂结构的设计制造空间。然而,增材制造并非真正的“自由”制造,仍存在特定的制造约束。因此,后续应将增材制造约束添加进拓扑优化和仿生设计模型中,形成考虑增材制造可制造性的飞行器结构构型设计方法,发展材料-结构-功能-制造一体化设计技术。

3) 增材制造由于其特殊成形方式,尤其是金属增材制造,涉及物理、化学、力学和材料冶金等多学科,选用不同工艺参数会产生不同的结构内部缺陷以及微结构组织形式。目前,对内部组织形成规律和内部缺陷形成机理、零件内应力演化规律,以及变形开裂行为等关键基础问题,仍缺乏系统的认识和研究,难以准确评估材料与结构的疲劳力学行为。因此,亟需建立增材制造结构件形性评估方法和质量控制标准,研究增材制造材料与结构的疲劳力学行为,建立疲劳设计准则,探索考虑结构抗疲劳性能的拓扑优化方法。

4) 目前,研究大部分集中于运载火箭、飞机、无人机等传统的航空航天飞行器,而导弹等高超声速飞行器在临近空间/大气层内长时间(以超过5 马赫的速度)持续飞行,因工作环境极其恶劣,尤其在弹身/机身外形局部的气动驻点、激波附着点,以及采用吸气式动力形势的发动机进气道、燃烧室等部位,热环境较为严酷,对零组件材料的耐高温性能、结构的力学性能等要求较高,同时对零组件空间外形、自身质量等也有着苛刻要求。因此,在相关设计理论和方法上,更需要开展深入的研究。

5) 先进飞行器向着多功能、高机动、高可靠等方向发展,因此具有自诊断、自修复、自适应功能的智能化飞行器结构技术备受重视。加快现有智能材料结构设计制造技术在飞行器设计、制造阶段的应用,推动智能材料结构与传统结构、复合材料、增材制造等技术的结合与创新,推进智能材料及其结构在飞行器领域的工程化,实现飞行器的减重提效、降低维护成本、提高安全性等是今后的研究重点。

(责任编辑:admin)

最新内容

热点内容

适配多类别高温聚合物FFF

适配多类别高温聚合物FFF 埃肯与Startuplab合作加速

埃肯与Startuplab合作加速 NAMIC 全球增材制造峰会GA

NAMIC 全球增材制造峰会GA 3iD率先引进全新粘结剂喷

3iD率先引进全新粘结剂喷 Freeform人工智能3D打印工

Freeform人工智能3D打印工 Biomaterials science:牛

Biomaterials science:牛 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi 美军使用金属3D打

美军使用金属3D打