华中科技大学团队:NiTi合金激光粉床熔融增材制造综述

NiTi合金具有形状记忆效应、超弹性、阻尼特性和良好的生物相容性,在生物医学和航空航天领域受到广泛关注。但由于加工硬化、刀具磨损等问题,使用传统方法进行NiTi合金的制造是一项重大挑战,而激光粉末床熔融(LPBF)技术通过逐层选择性熔化制备NiTi合金产品,直接解决了这一挑战。这种增材制造技术具有极快的熔化/凝固速度和周期性的热循环,使得成形试样具有不同于传统工艺的独特显微组织和性能,亟需揭示LPBF成形NiTi合金构件的显微组织演变及其对力学性能、功能特性及相变行为等的影响机制。此外,结构优化设计是NiTi合金的重要研究方向,高比强度、轻量化、高形状回复比及高度定制化等特性是其能够广泛应用于生物、航空航天等领域的重要因素。

近期,华中科技大学材料科学与工程学院、快速制造中心的史玉升教授、宋波教授、魏帅帅博士生、张金良博士、张磊博士、章媛洁博士、王晓波博士、范军翔博士生、中国航空制造技术研究院刘琦高级工程师在SCI期刊《极端制造》(International Journal of Extreme Manufacturing, IJEM)上共同发表《NiTi合金激光粉床熔融增材制造:综述》的综述,系统地对激光粉末床熔融制备NiTi合金的最新研究进行了总结,重点关注了激光粉末床熔融制备NiTi合金的成形性能,不同成分合金的显微组织及其影响因素,NiTi合金的相变行为及其影响因素、机械性能及其热机械性能,并总结了生物支架及吸能驱动装置等方面的应用现状,最后提出了增材制造成形NiTi合金的局限性和发展趋势。该工作阐述了增材制造NiTi合金的材料-结构-性能-功能之间的关系,并为在航空航天,生物医学等领域的广泛应用铺平了道路。

综述了LPBF成形NiTi合金的成形性能、显微组织、相变行为和力学性能。

讨论了几种常用的LPBF制备NiTi合金结构并说明了它们的应用领域。

阐述了LPBF制备NiTi合金的技术挑战、局限性和发展趋势。

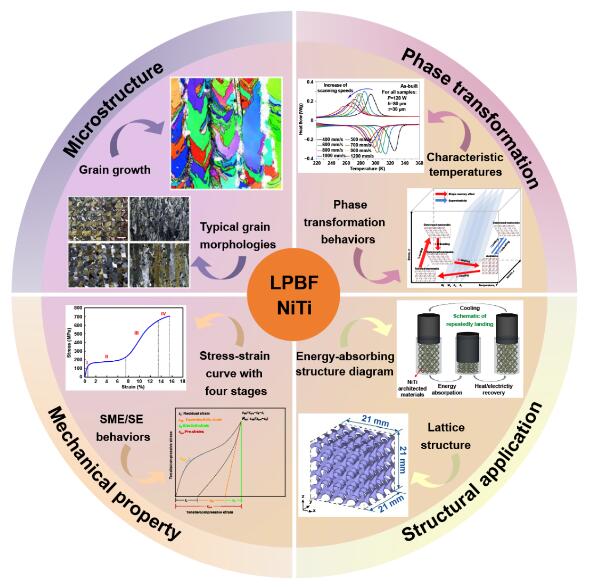

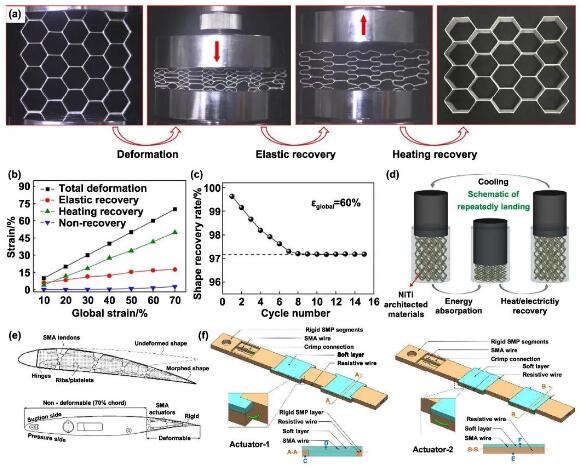

图1 LPBF制备NiTi合金的显微组织、相变、机械性能和结构应用

图1 LPBF制备NiTi合金的显微组织、相变、机械性能和结构应用

近年来,形状记忆合金(SMA)因其独特的功能特性(如形状记忆效应、超弹性等)而备受关注。目前,SMAs有几十种,最常见的是NiTi、Cu基(如Cu-Zn-Al、Cu-Al-Ni、Cu-Sn、Cu-Mn)和Fe基合金(如Fe-Mn-Si)。虽然铁基SMA和铜基SMA成本较低,但较差的耐腐蚀性、稳定性和热机械性能也限制了它们的应用。

NiTi合金,因其优异的形状记忆和超弹性能、良好的阻尼能力、优异的耐腐蚀性和生物相容性而成为工业和生物医学领域最常用的SMA。由于热弹性马氏体相变转变,NiTi合金在外部物理场诱导下表现出可恢复的形状。

马氏体相和奥氏体相之间的相互转变是其具有形状记忆特性的主要原因。然而由于加工硬化和刀具磨损等问题,制备NiTi合金构件具有相当大的挑战性,特别是那些具有复杂几何形状的构件。在过去的几十年里,由于极高的设计自由度和近净成形的生产能力,增材制造技术一直被研究人员和工程师高度期待以制备先进的复杂部件,LPBF则被认为是快速制造高度个性化金属部件的重要手段。该技术利用高能激光束根据CAD数据有选择地逐层熔化金属粉末,直至完成最终零件,因此具有极快的熔化/凝固速度和周期性的热循环,这使得成形试样具有不同于传统工艺的独特显微组织和性能。

/ 成形性能 /

相对密度是表征孔隙率和裂纹的综合指标,是评估LPBF零件成形性能的重要参数。LPBF过程中的主要工艺参数包括激光功率、扫描速度、扫描间距和层厚,不同的工艺参数组合显著影响了NiTi合金的缺陷形成、致密化行为和制造保真度,因此,合适的激光能量密度和工艺参数组合对于高相对密度和低杂质含量是至关重要的。但采用实验方法确定工艺参数,额外的人力资源和经济成本仍然巨大,因此预测模型和优化算法用于LPBF中最优参数的搜索和预测是一种有效的解决方法,如结合实验和机器学习进行工艺参数的设计,通过人工神经网络评估最佳工艺参数等。

/ 显微组织 /

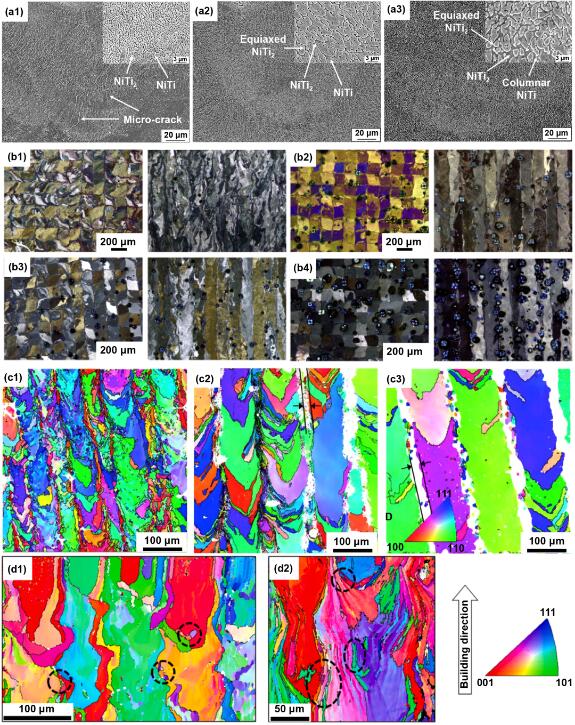

LPBF成形样品显微组织特征,包括初始相、微观形貌、晶粒尺寸和织构等,控制着NiTi合金变形过程中的相变行为和机械性能,亟需不同成分NiTi合金显微组织的调控方法。对于富Ni成分合金,由于LPBF工艺的冷却速率较高,制备的NiTi样品基体相通常是B2奥氏体相,对于富Ti成分合金,基体相则通常是B19’马氏体相。如图2所示,较高的激光功率会抑制B19’相的形成并稳定B2相,并且B19’相含量会随着能量输入的降低、扫描速度和扫描间距的增加而减小。在LPBF过程中,较高的能量输入使熔池更深、更宽,熔池边缘和内部之间的温度梯度更高,导致非平衡快速凝固,由于熔池边缘冷却速率较高,容易形成超细的胞状晶,而熔池内部容易形成细小的枝晶。此外,梯度显微组织的实现及其可控性对于实现构件的功能性具有重要意义,功能梯度系统在相同的环境温度下实现不同的变形模式,对调整构件的性能和功能具有重要意义。

图2 不同工艺参数下的显微组织:(a1)375 J·mm-3、(a2)525 J·mm-3、(a3)675 J·mm-3能量密度下的显微组织;(b1)56 W、(b2)68 W、(b3)80 W、(b4)92 W激光功率下的各向异性晶粒;(c1)300 mm·s-1、(c2)360 mm·s-1、(c2)480 mm·s-1扫描速度下的晶粒分布。

图2 不同工艺参数下的显微组织:(a1)375 J·mm-3、(a2)525 J·mm-3、(a3)675 J·mm-3能量密度下的显微组织;(b1)56 W、(b2)68 W、(b3)80 W、(b4)92 W激光功率下的各向异性晶粒;(c1)300 mm·s-1、(c2)360 mm·s-1、(c2)480 mm·s-1扫描速度下的晶粒分布。

/ 相变行为 /

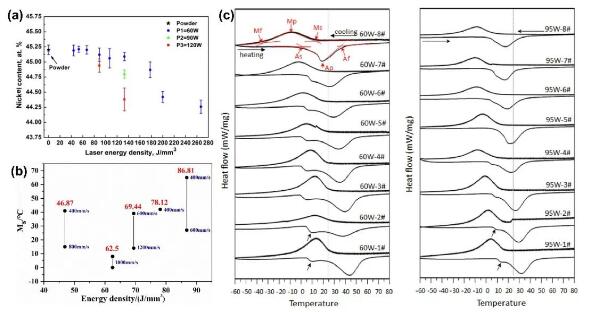

B2奥氏体相和B19’马氏体相之间的相变及其逆相变是NiTi合金形状记忆效应和超弹性的基础,分别受外界温度场和应力场控制。由于SLM工艺参数复杂,相变温度的控制是一项具有挑战性的工作。因此,建立相变温度的预测模型有助于调控不同成分NiTi合金的相变温度,改善构件的力学响应和热力学响应。由于试样中缺陷的抑制作用,会导致相变范围变宽,在SLM凝固过程中容易产生位错,位错边界会阻碍马氏体板的生长,累计的位错会导致B19’相难以发生相变,导致残余应变的产生。NiTi合金的相变温度对化学成分很敏感,主要取决于Ni元素与Ti元素的比例,可以认为合金成分是NiTi合金相变温度变化的内在因素。如图3所示,不同工艺参数对基体中Ni元素的蒸发量有不同的影响,激光密度与相变温度呈正相关,而激光功率、扫描速度和扫描间距通过影响熔池改变Ni元素损耗和相变温度。建立相变温度的预测模型有助于调控不同成分NiTi合金的相变温度,改善构件的力学响应和热力学响应。

图3(a)Ni元素的蒸发与激光能量密度的关系;(b)Ms与激光能量密度之间的关系;(c)SLM成形NiTi合金的DSC曲线,固定扫描间距为110 μm,固定扫描层厚为25 μm,左图的固定激光功率为60 W,扫描速度由300 mm/s增加至480 mm/s,右图的固定激光功率为95 W,扫描速度由475 mm/s增加至850 mm/s。

图3(a)Ni元素的蒸发与激光能量密度的关系;(b)Ms与激光能量密度之间的关系;(c)SLM成形NiTi合金的DSC曲线,固定扫描间距为110 μm,固定扫描层厚为25 μm,左图的固定激光功率为60 W,扫描速度由300 mm/s增加至480 mm/s,右图的固定激光功率为95 W,扫描速度由475 mm/s增加至850 mm/s。

/ 机械性能 /

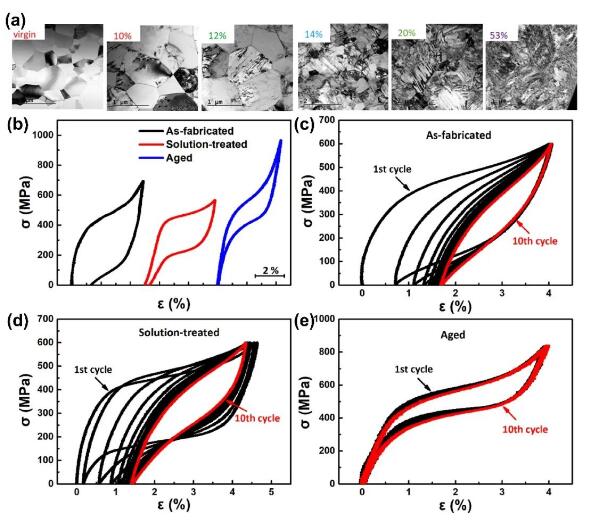

NiTi合金在塑性变形阶段之前经历了应力诱导马氏体相变或马氏体相重定向过程,在低应力水平下可以承受较大的变形,如何获得更高的可回复响应一直是LPBF成形NiTi合金的主要难点。NiTi合金独特的热机械性能(SME和SE)是基于热弹性马氏体相变及其逆相变产生的,诱导马氏体相变临界应力(σSIM)和可回复机械应变是评估NiTi合金热机械性能的重要指标。如图4所示,屈服强度的提高抑制了应力诱导马氏体相变过程中位错的产生,低应力滞后导致马氏体相变和逆相变过程中的能量耗散较小,因此,高屈服强度和低应力滞后有利于稳定的可回复性响应。

图4(a)NiTi合金在不同应变下(0%,10%,12%,14%,20%,53%)的显微组织缺陷;(b)沉积态、固溶处理和时效处理的NiTi合金样品在第一次加卸载循环时的应力应变曲线,(c)沉积态、(d)固溶处理和(e)时效处理的NiTi合金样品10次加卸载循环的应力应变曲线。

图4(a)NiTi合金在不同应变下(0%,10%,12%,14%,20%,53%)的显微组织缺陷;(b)沉积态、固溶处理和时效处理的NiTi合金样品在第一次加卸载循环时的应力应变曲线,(c)沉积态、(d)固溶处理和(e)时效处理的NiTi合金样品10次加卸载循环的应力应变曲线。

/ 结构设计与应用 /

结构设计对于增材制造成形NiTi合金材料的应用具有重要意义,亟需具有高比强度、轻量化、高阻尼性能和变形回复率等优越性能的点阵结构,从而利用巧妙的设计将额外的几何相关功能集成到增材制造产品中。如图5(a-d)所示,通过设计新型能量吸收装置,解决了局部变形带出现和强度崩溃等工程力学失稳问题;如图5(e-f)所示,除了机械编程来定制运动规则外,通过NiTi合金制造可变形机翼,利用SMA在加热和冷却状态下产生的力和弯矩来控制机翼的运动,从而达到智能可调的效果。

图5(a)压缩前后和加热恢复后的NiTi合金吸能结构;(b)不同应变分量随总应变的百分比;(c)15次变形恢复循环下形状回复率;(d)NiTi合金吸能结构填充的支架重复着陆示意图;(e)SMA机翼驱动器结构;(f)双铰链复合作动器的两种基本设计。

图5(a)压缩前后和加热恢复后的NiTi合金吸能结构;(b)不同应变分量随总应变的百分比;(c)15次变形恢复循环下形状回复率;(d)NiTi合金吸能结构填充的支架重复着陆示意图;(e)SMA机翼驱动器结构;(f)双铰链复合作动器的两种基本设计。

LPBF成形NiTi合金在生物医疗、航空航天等领域均具备重要的应用前景,其未来的研究可从以下几方面进一步开展:在NiTi合金成分开发上,借助一些粉末设计方法(如热力学动力学计算、相场模拟、高通量计算、机器学习等),对于新型NiTi构件(如高温NiTi合金、耐疲劳NiTi合金、耐磨NiTi合金等)具有很大的必要性和发展潜力;由于LPBF成形NiTi合金的复杂特性,其组织的可控性对扩大其应用具有重要意义,如初始相组成的控制及预测,织构和梯度组织的调节;在LPBF过程中,Ni元素的蒸发是不可避免的,这对相变温度有很大的影响,因此我们需要进一步明确LPBF工艺参数与Ni蒸发之间的关系;在结构成形方面,设计模型与成形样品之间存在一定的几何偏差,因此可通过尝试开发专用于多孔结构的工艺参数,或采用μ-LPBF来提高制造保真度;在结构设计上,我们需要考虑最大可恢复应变、失效应变和应力、相变温度等因素,设计能最大限度地利用NiTi合金SME和SE性能的几何结构,采用不同工艺参数或不同材料制备NiTi合金构件的不同部位,从而获得不同程度的可恢复变形,实现多场景的应用;生物支架和航空航天减震器等应用仍存在一些限制(如Ni离子释放、腐蚀性能、残余应变的积累等),我们还需要通过进一步的研究来克服NiTi合金多孔结构在应用中的其他缺点,未来还需要进一步拓展应用领域,包括但不限于工业、汽车、深海勘探等方面的应用。

论文引用信息:

Wei S S, Zhang J L, Zhang L, Zhang Y J, Song B, Wang X B, Fan J X, Liu Q, Shi Y S. 2023. Laser powder bed fusion additive manufacturing of NiTi shape memory alloys: a review. Int. J. Extrem. Manuf. 5 032001.

https://doi.org/10.1088/2631-7990/acc7d9

(责任编辑:admin)

适配多类别高温聚合物FFF

适配多类别高温聚合物FFF 埃肯与Startuplab合作加速

埃肯与Startuplab合作加速 NAMIC 全球增材制造峰会GA

NAMIC 全球增材制造峰会GA 3iD率先引进全新粘结剂喷

3iD率先引进全新粘结剂喷 Freeform人工智能3D打印工

Freeform人工智能3D打印工 Biomaterials science:牛

Biomaterials science:牛 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi 美军使用金属3D打

美军使用金属3D打