Velo3D 白皮书:金属3D打印如何改变模具制造业

时间:2023-06-01 09:51 来源:南极熊 作者:admin 阅读:次

导读:随着增材制造 (AM) 从小批量转向规模化,关于增材制造应用于大规模生产的猜测越来越多。考虑到金属增材制造在简化重工业复杂部件制造流程上的潜力,这一点更应该受到重视。虽然一些现有金属增材制造系统的性能仍然分散,使得标准化变得困难,但在过去几年中,有关增材制造金属材料方面的标准制定显著增加。

2023年5月31日,致力于推动增材制造商业化的公司VELO3D最近发布了一份白皮书,阐述了增材制造可以对汽车工具行业产生真正的影响,即间接进入大规模生产市场。

白皮书下载链接:https://velo3d.com/white_papers/how-additive-manufacturing-is-transforming-tooling/?&utm_source=3dprint.com&utm_medium=blog&utm_campaign=ref-2023-04-01-tooling_and_automotive-abm。

Velo3D 所发布白皮书的重点在于压铸嵌件行业,这是一个特别适合金属增材制造的领域。白皮书中概述了

Velo3D

的全集成金属增材制造解决方案,具体阐述了如何优化以应对打印金属压铸嵌件的挑战。例如:通过金属增材制造与传统制造方法相协调,来优化汽车大规模生产中的压铸工艺。

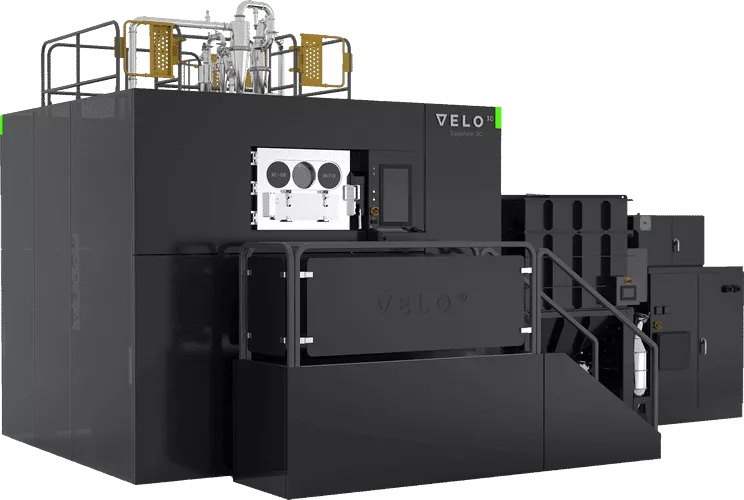

△Velo3D蓝宝石 XC 打印机

这份题为“增材制造如何改变工具”的白皮书中提及了“用增材制造支持传统制造”的中心主题。3D 打印越来越多地用于此目的,尤其是在航空航天、能源和汽车等领域。通过使用增材制造生产工具组件,制造业务既可以加速终端零件的输出,又可以实现传统方法无法实现的设计和性能特征。

压铸工艺涉及将熔融金属倒入两个紧扣的模具中,等待金属完全冷却后脱模。当零件冷却凝固后,拔开销钉取出成品。其中,金属完全冷却是整个过程的关键。为了实现大规模生产所需的速度,压铸嵌件被广泛使用。冷却通道是压铸嵌件结构设计中的一部分,通过冷却剂注入其中,来加速金属液冷却和凝固。

由于金属只能在零件的每个部分都固化后才能取出,因此最后冷却的部分会延迟整个操作。据Velo3D

称,等待压铸嵌件冷却约占压铸零件制造时间的

70%。那么,这显然是加速生产过程需要瞄准的阶段,这一阶段的收益会对总体成本产生影响,这就解释了为什么冷却通道的优化如此重要。

△分配器具有随形冷却通道,可接触到热表面以加快冷却速度

然而,对于传统制造方法在这方面可以做多少有一个硬性限制。传统的冷却通道通常以 90 度交叉的直线钻入模具。这限制了输送冷却液的几何结构,并容易在交叉点处产生裂纹萌生点。

金属增材制造解决了两个问题:冷却通道可以打印在压铸嵌件的结构中,然后可以将其添加到更大的模具修补区域,冷却时间长,可以将冷却剂带到模具内的每一个部分。冷却通道可以被设计成与零件内部结构完全贴合,从而将冷却剂充分带到零件的每一个区域。这些被称为保形冷却通道,是增材制造应用于终端零件领域的重大成功案例之一。与此同时,并非每个金属增材制造平台都能胜任这项任务。由Velo3D公司开发的集成专有软件平台支持的 Sapphire XC打印系统正是适合完成这项工作的机器。

(责任编辑:admin)

最新内容

热点内容

适配多类别高温聚合物FFF

适配多类别高温聚合物FFF 埃肯与Startuplab合作加速

埃肯与Startuplab合作加速 NAMIC 全球增材制造峰会GA

NAMIC 全球增材制造峰会GA 3iD率先引进全新粘结剂喷

3iD率先引进全新粘结剂喷 Freeform人工智能3D打印工

Freeform人工智能3D打印工 Biomaterials science:牛

Biomaterials science:牛 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi 美军使用金属3D打

美军使用金属3D打