《Adv Sci》:机器学习开发4D打印绿色金属,原始态1.54GPa+8.1%

时间:2023-02-12 14:02 来源:材料科学与工程 作者:admin 阅读:次

机器学习(Machine Learning)作为一种人工智能技术,能够使机器或系统从数据中学习并做出可靠的决策或预测,它在加速新先进材料的设计和开发方面展示了巨大潜力和能力。为此,新加坡制造技术研究院谭超林 (该项目PI) 联合香港城市大学杨涛和宾夕法尼亚州立大学 T. DebRoy.,通过机器学习结合热力学计算,开发了一种专用于增材制造的Fe-20.8Ni-6.2Ti-1.7Al (wt%)新型马氏体钢。该材料在激光直接能量沉积(LDED)原始态下即可获得优异的强塑性 (抗拉强度高达1.54 GPa和8.1%均匀延伸率),该性能显著优于大部分增材制造制备的商用高强钢原始态的力学性能。其优异的力学性能主要归功于LDED沉积期间原位形成Ni3Ti化合物。独特的逐层冷却沉积策略促进了具有高密度位错的马氏体基体的形成,为析出相的形成提供了有利条件;机器学习开发的材料具备快速和短时形成析出相的能力,加上LDED中独特的原位热处理效应,促进了大量纳米Ni3Ti的原位形成。

与当前主流的非原位4D打印(即 3D打印零件随时间的变化(如属性或功能变化)发生在零件形成之后)相比较,这项工作将时间相关的析出强化与3D几何成型同步集成,突出了原位4D打印,从而避免了后续耗时耗能的热处理,充分发挥了增材制造技术在高能效和绿色制造方面的优势。相关研究以题为“Machine Learning Customized Novel Material for Energy-Efficient 4D Printing”于2023年2月5日发表在Advanced Science (IF=17.52)上。

论文链接:https://onlinelibrary.wiley.com/doi/10.1002/advs.202206607

Machine learning (ML)设计该合金的主要过程(图1)如下: 首先,对一些影响材料性能的关键指标进行分析。然后通过ML模型来预测了各合金元素对这些关键指标(如N3Ti析出相和Laves)的影响。训练的数据集来自于Thermal-Calc热力学计算,总共使用1815个数据点用来训练替代模型。在各类常见模型中,随机森林(RF)模型可以得到极高的预测准确度(R2>99%),见图2,充分证明了ML预测的有效性。对ML预测的成分进行进一步验证,最终得到了最优的合金成分为Fe-20.8Ni-6.2Ti-1.7Al (wt%)。

图1. 机器学习(ML)开发 Fe-Ni-Ti-Al新型马氏体时效钢(NMS)过程示意图。

图2. 各种Machine Learning模型对Laves相和Ni3Ti析出相预测准确性分析。

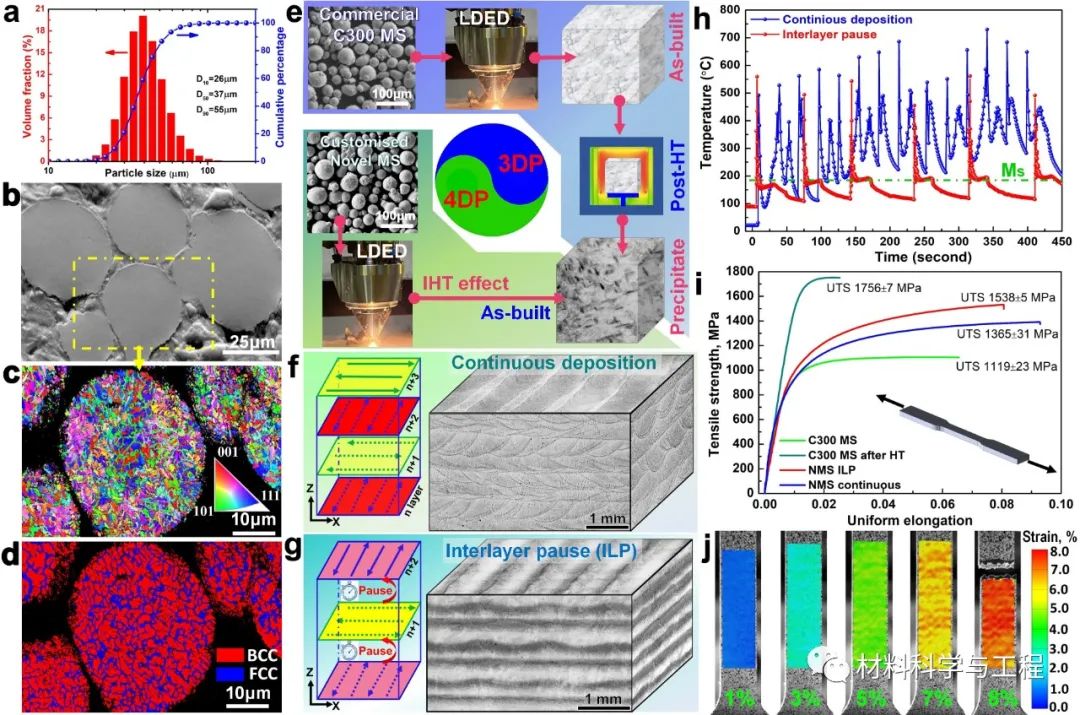

如图3所示,采用激光直接能量沉积(LDED)技术制备了该Fe-20.8Ni-6.2Ti-1.7Al (wt%)材料。总体研究结果表明,通过充分利用激光增材制造过程的高冷速和热循环的特点,在合金内部形成了高位错密度的马氏体,并在随后的多次热循环过程中诱导了合金内部在缺陷处原位形成高密度Ni3Ti,从而显著强化了合金。具体制备过程以及LDED态下的力学性能。该Fe-Ni-Ti-Al钢在打印过程中原位形成Ni3Ti,无需进行后续热处理,即在三维成型的基础上整合了时间维度(免除了耗时的后续热处理),可以看做是一种4D打印技术(如图3e所示)。

图3. 合金粉末特征分析、LDED工艺和Fe-Ni-Ti-Al试样的力学性能。

图4. LDED制备Fe-Ni-Ti-Al试样的显微组织分析以及原位析出机理示意图。粉末中未观察到析出相,但是在LDED制备的样品中观察到大量的Ni3Ti析出相。

如图5所示,微柱压缩实验表明: 打印的块体材料中,富Ni3Ti析出区的强度高于粉末颗粒的压缩强度,从而证实了Ni3Ti原位析出相带来的强化作用。该新材料LDED沉积后,未经热处理即可获得高达1.54 GPa的抗拉强度和8.1%的均匀延伸率,在目前大部分增材制造成型高强钢中,表现出非常优异的强塑性组合。

图5. LDED制备Fe-Ni-Ti-Al材料的微观力学性能, 以及该材料与增材制造制备的多种高强钢的力学性能对比图(均为未热处理态)。

总之,这项工作通过机器学习定制了一种新型马氏体时效钢,可在 LDED期间原位形成析出相。设计的逐层冷却沉积策略促进了高密度位错马氏体基体的形成。材料的快速析出动力学和LDED独特的原位热处理效应促进了大量纳米Ni3Ti原位异质形核。微柱压缩实验结果表明,与原料粉末相比,原位形成的Ni3Ti析出相提高了LDED打印的NMS马氏体时效钢的强度。LDED制备的NMS马氏体时效钢达到了约1.54 GPa的抗拉强度和8.1%的均匀伸长率,优于诸多增材制造成型的高强钢。这项工作展示了通过理解和利用增材制造过程中原位热处理效应和材料之间的相互作用,开发高性能金属的可行性,可为开发增材制造专用结构材料、功能材料和绿色材料提供启发和借鉴。

(责任编辑:admin)

最新内容

热点内容

适配多类别高温聚合物FFF

适配多类别高温聚合物FFF 埃肯与Startuplab合作加速

埃肯与Startuplab合作加速 NAMIC 全球增材制造峰会GA

NAMIC 全球增材制造峰会GA 3iD率先引进全新粘结剂喷

3iD率先引进全新粘结剂喷 Freeform人工智能3D打印工

Freeform人工智能3D打印工 Biomaterials science:牛

Biomaterials science:牛 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi 美军使用金属3D打

美军使用金属3D打