中南大学:3D打印连续纤维增强复合材料轻质结构研究进展

增材制造(AM)技术已成为先进快速制造领域最有前途的技术之一。它具有节约成本、生产效率高等优点,可用于制造形状复杂的零件。在众多增材制造方法中,熔丝制造成型技术(FFF)是使用最广泛的制造方法之一。然而,使用纯聚合物或短纤维增强聚合物打印的部件,由于力学性能相对较差,很难应用于结构件。因此,为了提高FFF打印部件的力学性能,满足承载要求,连续纤维越来越多地被引入到FFF工艺中。

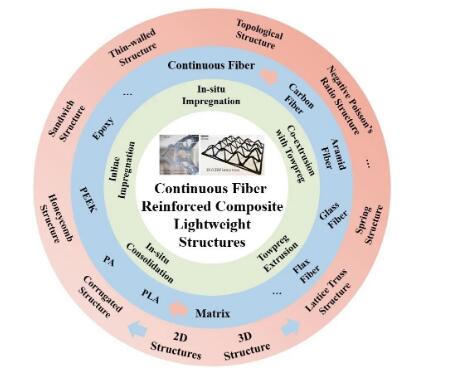

与传统制造工艺相比,3D打印技术为连续纤维增强复合材料(CFRC)的定制化设计提供了更大的自由度。如图1所示,连续纤维增强复合材料轻质结构(CFRS)在3D打印背景下的设计跨越了三个层级:制造工艺、材料和结构。CFRS的性能可以由多个变量在不同层级上进行调控。每个设计水平由多个提高整体性能的因素组成。例如,在工艺层面,通过优化3D打印的切片参数,可以设计CFRS的微观结构特征,减少制造缺陷,从而提高CFRS的力学性能。在材料层面,选择合适的纤维和基体材料来实现复合材料的协同增强,从而提高结构的综合性能。最后,在结构水平上,胞元几何形状以及填充密度对结构的力学性能也有显著的影响。因此,3D打印复合材料的多层级设计为其广泛应用提供了可能,3D打印CFRS的研究也越来越受到重视。

2022年,复合材料TOP期刊《Composites Part B: Engineering》发表了中南大学及法国斯特拉斯堡大学、南布列塔尼大学在3D打印连续纤维增强复合材料轻质结构方面的研究工作,论文标题为“3D Printed Continuous Fiber Reinforced Composite Lightweight Structures: A Review and Outlook”。文章结合近年来相关论文的研究成果,讨论了材料、工艺参数和结构类型等变量的二维到三维结构的多层级设计问题,介绍了结构特性对CFRS力学性能的影响及在形状变形和自监测方面的新应用。为未来的研究提供思路,以弥补先进工艺与CFRS多层级设计之间的差距,从而充分挖掘3D打印CFRS的应用潜力。本期谷.专栏,将分享这篇论文所阐述的关键内容。

http://dx.doi.org/10.1016/j.compositesb.2022.110450

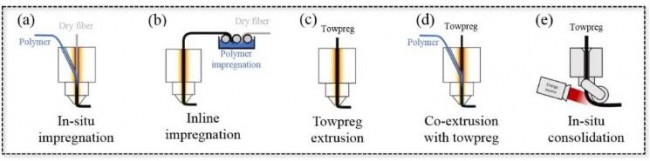

与传统的工艺要求类似,首先考虑纤维与基体的适宜性和相容性,以保证基体与纤维、层内界面以及层间的良好相互作用,从而减少制造缺陷。如图2所示,针对连续纤维增强复合材料的打印,开发了各种工艺。这些工艺一般可分为两大类。一类是基于干纤维束的原位或在线浸渍法,另一类是基于预浸丝的打印方法。

在原位浸渍方法中,连续的干纤维和热塑性基体按指定比例同时送入打印头(图2(a))。热塑性基体在喷嘴中被加热到熔点以上,而干纤维在进入喷嘴前被预热,然后在喷嘴内被熔融的热塑性树脂浸渍。浸渍的纤维和熔融聚合物一起从喷嘴挤出,并直接沉积固化。原位浸渍工艺由于操作方便,3D打印机价格低廉,成为了目前应用最广泛的CFRS制造方法。

与原位浸渍法一样,在线浸渍法也采用连续干纤维,干纤维在输送到打印喷嘴之前被浸渍(图2(b))。这个过程在CFRC的3D打印中是一个复杂的方法,因为它需要多个制造步骤同时发生。与使用干纤维的打印不同,纤维预浸丝的打印是采用含有聚合物基体和连续纤维的预浸渍材料(图2)(c))。这种工艺非常方便,因为它从打印过程中分离了干纤维浸渍的复杂性。

本文还研究了共挤出法打印轻质结构的工艺。共挤出打印工艺是指预浸丝与基体材料同时进料。这两种材料在喷嘴被加热,然后共挤在一起(图2(d))。同时,随着不同的预浸丝共挤技术的出现,采用热塑性预浸丝和热塑性基体相结合的方法来打印CFRC。原位固化3D打印指的是在沉积过程中,通过外部能量源对预浸丝打印结构进行在线固化处理(图2(e))。

1. 浸渍

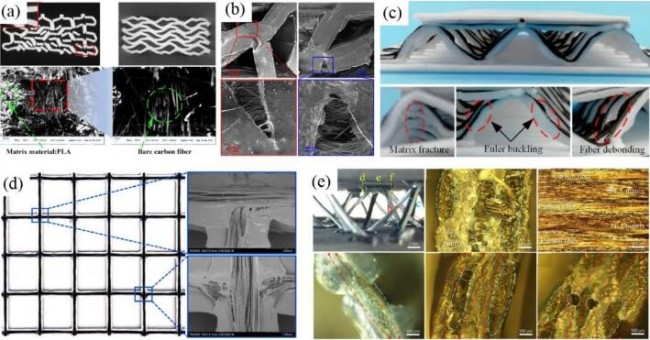

增强纤维被基体浸渍的程度显著影响3D打印复合材料的力学性能。由于3D打印连续纤维的成型压力小,浸渍时间短,在打印过程中纤维浸渍效果难以与传统成型工艺相比。在现有的3D打印工艺中,原位浸渍工艺的浸渍问题尤为严重。如图3(a, b)所示,在结构断裂剖面中,纤维束中间表面光滑的纤维表明,在打印过程中,基体未能浸渍纤维。Wang等人也展示了3D打印碳纤维材料浸渍不良的问题,其中纤维暴露在外部,未能被基体包覆(图3(c))。相比之下,3D打印预浸丝的浸渍程度要优于原位浸渍工艺,但由于成型压力较小,仍然存在浸渍缺陷。从图3(d)中,晶格结构的边缘未被基体覆盖,纤维暴露在表面。Liu等人打印的CFRS由于浸渍不良而存在大量孔隙缺陷,尤其是在打印方向改变的位置(图3(e))。而这些浸渍缺陷是结构中的薄弱部位,容易导致结构过早的失效。

图3 3D打印CFRC(a)蜂窝;(b)三明治;(c)点阵桁架夹层;(d)晶格和(e)桁架结构的浸渍问题

图3 3D打印CFRC(a)蜂窝;(b)三明治;(c)点阵桁架夹层;(d)晶格和(e)桁架结构的浸渍问题

2. 结构打印尺寸

3D打印CFRS存在显著的尺寸限制。对于具有纤维剪断装置的打印机,理论上结构单元的边长不应小于剪断装置到喷嘴的距离。Anisopprint® Composer A4打印机的打印头到剪断装置的距离约为38毫米。对于没有纤维剪断装置的打印机,理论上结构的单元尺寸不能小于喷嘴与纤维束之间的直径差。此外,在打印过程中,由于喷嘴移动产生的阻力,连续纤维经常偏离设计位置,给小尺寸结构的打印增加了难度。

与复合材料传统制造工艺相比,3D打印平台的尺寸决定了结构的最大制造尺寸。目前,大多数商用CFRCs打印机的平台尺寸小于500 毫米。虽然机械臂的使用进一步增加了CFRCs的打印尺寸,但可打印的结构仍然受到机械臂长度的限制。但带有机械臂的3D打印机由于具有6个自由度的运动,因此能够打印非平面结构,从而摆脱了传统3D打印技术的逐层堆叠限制。

3. 纤维曲率

3D打印CFRS的尺寸受到打印平台几何形状以及连续纤维的打印曲率的限制。由于没有模具的约束,特别是对于高刚度纤维、大曲率、单元尺寸小的结构,很难完全达到设计形状。如图4(a)所示,Cheng等人打印了边长为5.77毫米的连续碳纤维增强复合材料蜂窝结构。从图中可以看出,打印出来的纤维曲率与设计曲率存在明显的差异。基体材料形成的六边形结构单元与设计的形状具有很好的一致性,而纤维则明显不在六边形单元壁厚的中间。如图4所示(c),Morales 等人制造的连续碳纤维增强薄壁结构出现明显的无纤维区。连续纤维难以填充图4(c)中所示的大曲率位置。Quan等人打印的Kevlar®纤维增强的拉胀蜂窝结构,由于Kevlar®纤维的刚度低于碳纤维,因此与设计曲率的一致性较好。然而,Kevlar®纤维的位置与设计位置仍有一定的差距,特别是图4(d)所示单元的大曲率位置。

图4 设计与打印结构的曲率对比:(a)蜂窝;(b)三明治;(c)薄壁和(d)拉胀蜂窝结构

图4 设计与打印结构的曲率对比:(a)蜂窝;(b)三明治;(c)薄壁和(d)拉胀蜂窝结构

1. 路径设计

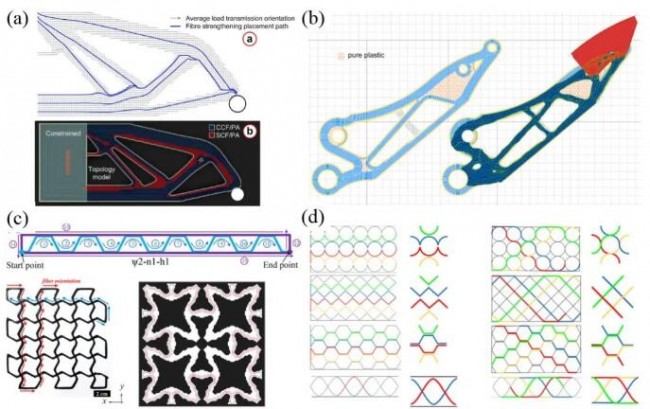

连续纤维增强复合材料打印路径的设计决定了纤维在基体中的方向和分布,其影响纤维排布,进而影响复合材料的力学性能。打印路径的设计高度依赖于打印设备。以商业化的Markforged®和Anisoprint®3D打印机为代表,其采用了连续纤维剪断设备。纤维路径、位置和填充率的设计主要由各自的切片软件(Eiger®和Aura®)根据目标结构自动生成。连续纤维路径剪断的剪断位置一般在结构的大曲率位置和打印喷嘴需要跳跃打印时。与此相反,自行设计或改装的CFRS 3D打印机具有更大的设计和制造自由度,甚至大多数都没有配备纤维剪断装置。这类打印机允许用户使用开源G-Code自由设计打印策略。但是,在没有剪断装置的情况下,设计的打印路径必须是连续的,即在打印过程中,喷嘴的运动不能发生跳跃。因此,纤维路径设计对力学性能影响的研究备受关注。如图5所示,设计了不同形状结构的一系列打印路径。

图5(a, b)拓扑结构设计的3D打印路径及(c, d)各种胞元形状填充结构的路径设计

图5(a, b)拓扑结构设计的3D打印路径及(c, d)各种胞元形状填充结构的路径设计

2. 结构设计

2.1 二维结构

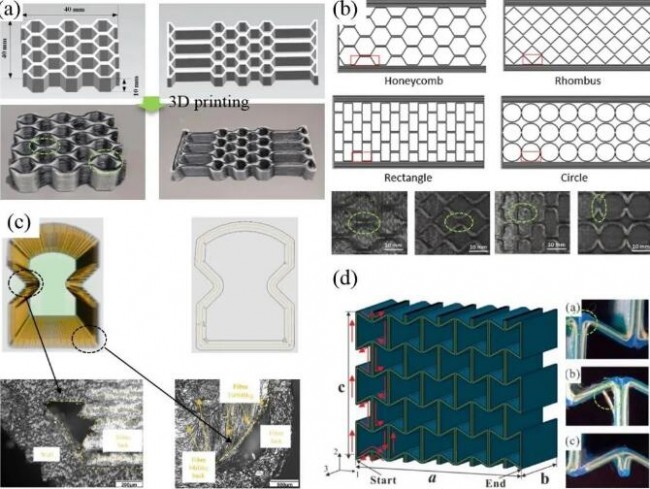

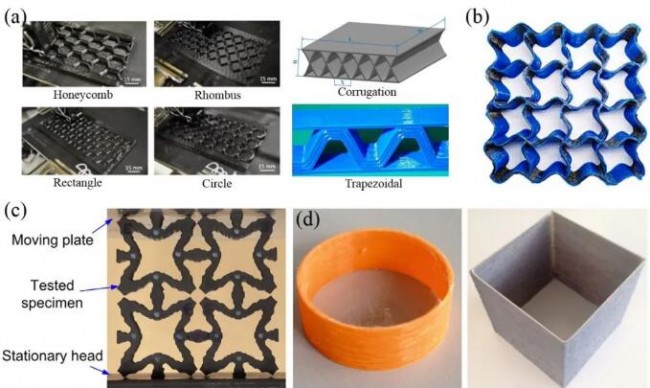

路径设计完成后,采用传统的逐层3D打印方法可制备出不同填充形状的二维CFRSs,如矩形、圆形、蜂窝、菱形、梯形、波纹等(图6(a))。新的单元形状,如波形(见图6(b)),负泊松比(见图6(c))形状,也被用于二维单元结构的设计。此外,通过3D打印工艺制造CFRC薄壁结构也开始受到关注,如图6(d)所示。

2.2 三维结构

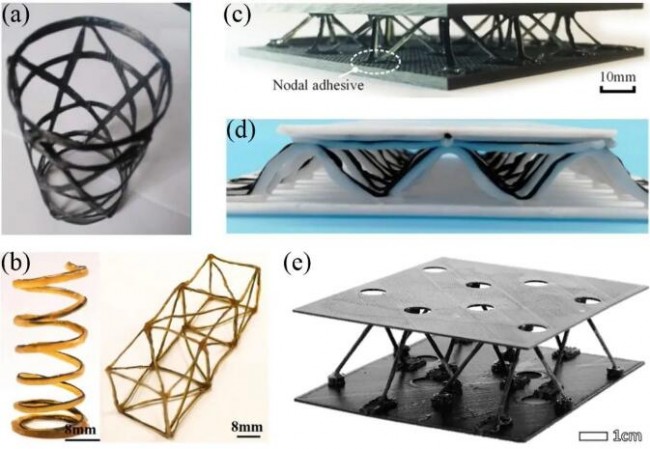

三维轻量化结构由于其高减重效率在海洋、航空航天和运输工程中具有极大的应用潜力。近年来,通过改进原位固化的3D打印技术制备了金字塔、弹簧和网格等三维结构。这些改进技术打破了传统3D打印逐层堆叠制造的限制。如图7(a)所示,采用缠绕打印方法制备的连续碳纤维增强热固性复合材料格栅。类似地,He等人使用UV固化的热固性材料打印了弹簧和格栅结构(图7(b))。此外,Li和Luan等人通过自由悬挂的3D打印方法制造了连续纤维增强热塑性点阵结构(图7(c, d))。Eichenhofer等人使用连续晶格制造工艺打印了具有金字塔桁架芯材的超轻夹层结构(图7(e))。

图7 三维(a, b)弹簧;格栅和(c-e)金字塔形状的CFRSs

图7 三维(a, b)弹簧;格栅和(c-e)金字塔形状的CFRSs

1. 力学性能

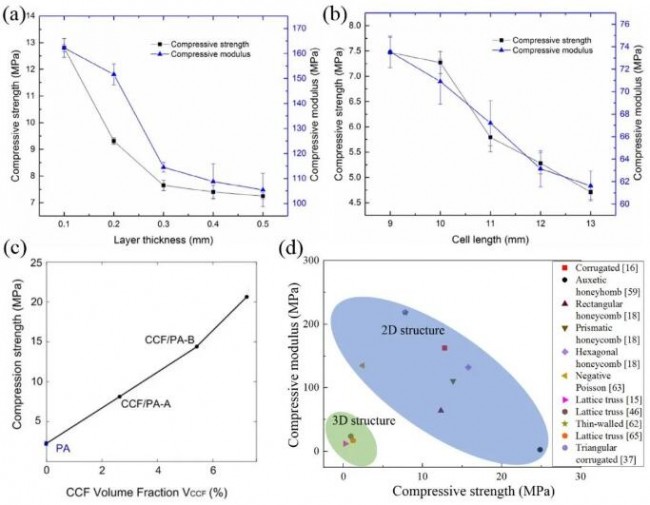

3D打印CFRS的主要目标是实现高比强度和比刚度,其中连续纤维被用于增强和调整结构的力学性能。文献中对3D打印工艺、结构变量和纤维体积分数进行优化来提高力学性能。例如,3D打印工艺参数的优化,包括层厚的减小,显著改善了复合材料的压缩性能(图8(a))。此外,CFRSs的胞元形状和密度的变化会显著影响力学性能。随着胞元长度的减小,胞元填充密度的增加显著提升了CFRSs的压缩性能(图8(b))。如图8(c)所示,随着纤维体积分数的增加,3D打印复合材料结构的压缩性能显著提高。为了更好地理解CFRSs的力学性能,我们在图8(d)总结了抗压强度和抗压模量。

图8(a)层厚,(b)胞元长度,(c)纤维体积分数和(d)胞元形状对CFRSs压缩性能的影响

图8(a)层厚,(b)胞元长度,(c)纤维体积分数和(d)胞元形状对CFRSs压缩性能的影响

2. 结构形状的变形

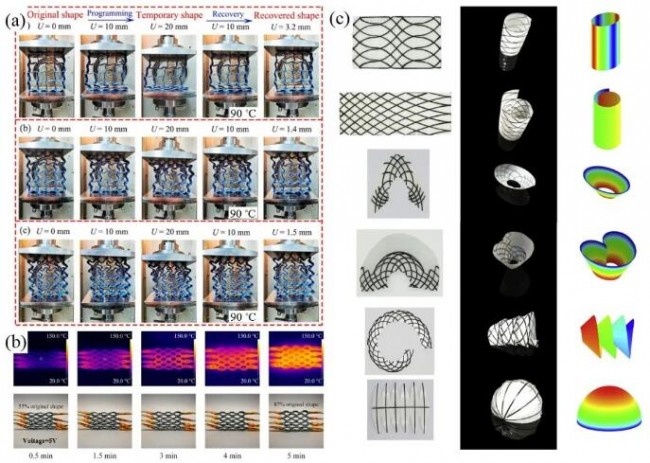

4D打印将增材制造技术与可打印智能材料相结合,允许打印结构的形状或属性在外部刺激下发生变化。通过4D打印实现了具有可编程、可重构和力学性能可调功能的CFRS设计和制造。CFRS中存在多种变形的机制。目前,大多数4D打印复合材料都使用了形状记忆聚合物(SMP)为基体,连续纤维为增强相。SMPs通常需要外部刺激,如改变温度来触发运动。改变温度的方法主要有水浴加热和电加热(碳纤维束)。当环境温度高于SMP的玻璃化转变温度时,诱导聚合物发生相变,结构逐渐转变为设计的形状。Zeng 等人发现环境温度的变化显著影响结构的4D恢复性能,如图9(a)所示。Cheng 等人通过对碳纤维施加电压加热聚合物,展示了CFRC蜂窝的恢复行为(图9(b))。相比之下,利用纤维轨迹来实现可展开曲面变形的研究较少。连续纤维与柔性基体之间的热膨胀系数不匹配是引起结构变形的主要原因。如图9(c)所示,交叉纤维的夹角决定了主曲率的大小,而纤维夹角的平分线决定了主曲率的方向。

图9 通过(a, b)加热碳纤维和(c)纤维/基体热膨胀系数不匹配的变形

图9 通过(a, b)加热碳纤维和(c)纤维/基体热膨胀系数不匹配的变形

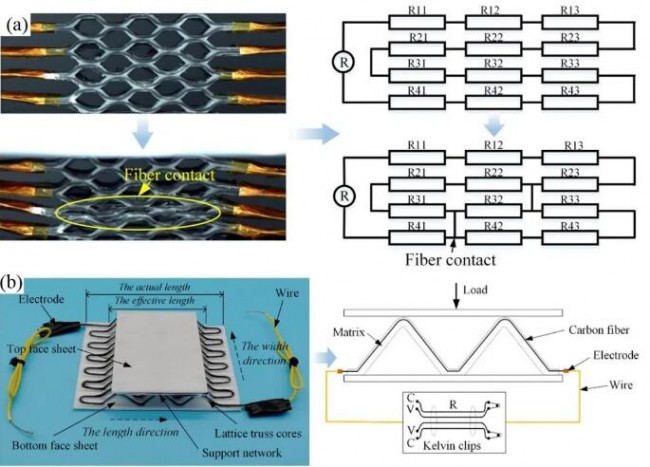

3. 自监测

利用纤维的导电特性,研究了具有自监测能力的复合材料。例如,连续的碳纤维不仅可以增强结构,还可以作为传感材料,通过测量载荷下电导率的变化来帮助结构实现自我监测。如图10(a)所示,Ye 等人评估了连续碳纤维增强蜂窝结构在循环压缩过程中的自传感性能。结果表明,蜂窝结构中电阻的变化可以检测到应变和损伤。Luan等人设计了一种基于连续碳纤维电力学行为来监测压应变、应力和损伤预测的智能点阵桁架夹层结构(图10(b))。研究结果表明,采用连续碳纤维打印的CFRS具有较好的自监测能力,这有望促进具有自监测功能的CFRS在航空航天、汽车等许多工程领域的应用。

图10 采用(a)二维蜂窝和(b)三维点阵桁架单元填充CFRSs的自监测

图10 采用(a)二维蜂窝和(b)三维点阵桁架单元填充CFRSs的自监测

结论及未来研究方向

本文综述了3D打印连续纤维增强复合材料轻质结构(CFRSs)工艺和结构的进展,并探讨了增材制造自监测和智能结构等新兴领域。从材料、工艺、结构、性能和功能等方面重点介绍了复合材料的3D打印技术。主要可以总结为以下几点:

现有多种3D打印技术被用于CFRS的开发,但与传统制造方法相比,打印纤维增强复合材料的尺寸精度和力学性能有所降低。一方面,在现有的3D打印系统中,大多数3D打印复合材料的纤维体积分数低于30%,这与传统制造的复合材料的纤维体积分数可超过50%难以相比。另一方面,3D打印成型压力小,纤维在打印过程中难以完全浸渍,导致界面性能较差。这种现象对于原位浸渍3D打印方法尤为显著。因此,通过增加连续纤维体积分数、添加短纤维和增加浸渍率,可以进一步改善3D打印纤维增强复合材料的力学性能。为了减少孔隙,增强层间的界面结合,在未来的工作中,可以考虑退火和热压后处理等工艺。

目前对纤维增强复合材料的研究主要是使用合成纤维来提高热塑性或热固性基体材料的力学性能。然而,随着全球生态环境面临着日益严峻的挑战,合成纤维增强复合材料已不能满足当今环境友好和可持续发展的要求。在传统的制造工艺中,苎麻和蚕丝等动植物纤维已经被用于复合材料的制造中。虽然天然纤维增强复合材料与合成纤维之间存在一些的性能差距,但Le Duigou等人提出了亚麻纤维增强生物质复合材料的力学性能有望达到传统工艺的水平。因此,为了减少环境污染问题,3D打印连续天然纤维增强生物质复合材料结构应当被考虑。

对于轻质结构,连续纤维增强复合材料可以显著提高力学性能和抗损伤能力。目前已发表的研究大多集中于CFRSs的准静态力学性能研究,对其动力性能的分析较少。然而,工程应用的复合材料结构经常受到不同的复杂载荷条件,包括冲击和热力耦合加载。在今后的研究中,需要考虑3D打印复合材料结构的动态力学性能以及湿热等不同加载环境对力学性能的影响。此外,随着数值方法的发展,许多学者建立了有限元模型(FEM)来预测3D打印结构的力学性能。然而,这些模型大多是宏观的,没有考虑到连续纤维打印路径和其工艺特性的影响。因此,建立考虑工艺相关的多尺度模型对准确预测CFRS的力学行为至关重要。

4D打印的CFRS有着巨大的应用潜力,其可以集成传感和驱动功能,为智能承载结构的应用开辟了可能性。例如,在航空航天领域,设备通常要求能够对外部条件做出可控的自变形,而形状记忆结构可以同时满足大变形和大承载力的要求。此外,4D打印的CFRS元件,如执行器和结构健康监测传感器,可以内置到设备中,提供更低的成本和更好的结构完整性。随着4D打印技术的发展,CFRS在航空航天、生物、软机器人等领域具有广阔的应用前景。

原始文献:Cheng P, Peng Y, Li S, Rao Y, Le Duigou A, Wang K, et al. 3D printed continuous fiber reinforced composite lightweight structures: A review and outlook. Composites Part B: Engineering. 2023; 250: 110450.

研究团队

第一作者:程平,中南大学交通运输工程学院和法国斯特拉斯堡大学工程学院联合培养博士研究生。

第二作者:彭勇,中南大学交通运输工程学院教授,学院副院长。

通讯作者:汪馗,中南大学交通运输工程学院教授,设备系支部书记。Said Ahzi,斯特拉斯堡大学杰出教授,佐治亚理工学院、哈利法大学、阿威罗大学等多所大学兼职教授。

(责任编辑:admin)

下一篇:隆源成型“个性化食品增材制造与智能化加工装备研制”项目获国家重点研发计划重点专项支持

适配多类别高温聚合物FFF

适配多类别高温聚合物FFF 埃肯与Startuplab合作加速

埃肯与Startuplab合作加速 NAMIC 全球增材制造峰会GA

NAMIC 全球增材制造峰会GA 3iD率先引进全新粘结剂喷

3iD率先引进全新粘结剂喷 Freeform人工智能3D打印工

Freeform人工智能3D打印工 Biomaterials science:牛

Biomaterials science:牛 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi 美军使用金属3D打

美军使用金属3D打