Science顶刊:机器学习辅助实时检测激光粉末床熔融中的匙孔生成

根据2023年1月6日发表在《科学》上的论文《Machine learning–aided real-time detection of keyhole pore generation in laser powder bed fusion》(机器学习辅助实时检测激光粉末床熔融中的匙孔生成),弗吉尼亚大学材料科学与工程副教授Sun Tao领导的研究团队取得了新发现,通过机器学习辅助实时检测激光粉末床熔融中的匙孔生成,可以在航空航天和其他坚固金属部件中更好的扩展增材制造技术的应用。 通过整合原位同步加速器 X 射线成像、近红外成像和机器学习,科研人员的方法可以捕获与锁孔生成相关的独特热特征,具有亚毫秒时间分辨率和 100% 的预测率。

本期将分享以上相关研究论文的主要内容。

https://www.science.org/doi/10.1126/science.add4667

匙孔的形成和大小与激光功率和扫描速度以及材料吸收激光能量有关。如果匙孔壁稳定,则可以增强周围材料的激光吸收并提高激光制造效率。然而,如果壁摇晃或坍塌,材料就会在锁眼周围凝固,将气穴困在新形成的材料层内。这使得材料更脆,更容易在环境压力下开裂。

Sun Tao和他的团队,包括卡内基梅隆大学的材料科学与工程教授 Anthony Rollett 和威斯康星大学麦迪逊分校的机械工程教授 Lianyi Chen,通过机器学习辅助实时检测激光粉末床熔融中的匙孔生成,来检测3D打印过程中锁孔形成的确切时刻。

目前,孔隙缺陷是阻碍激光金属增材制造技术广泛采用的主要因素之一。当由于过量的激光能量输入而形成不稳定的蒸汽凹陷区(小孔)时,会出现一种常见的孔隙。通过同时进行的高速同步加速器 X 射线成像和热成像,结合多物理场模拟,研究人员发现了 Ti-6Al-4V 激光粉末床熔化中的两种类型的匙孔振荡。根《Machine learning–aided real-time detection of keyhole pore generation in laser powder bed fusion》这篇论文,通过机器学习扩大这种理解,研究人员开发了一种方法来以亚毫秒时间分辨率,和近乎完美预测率判断随机锁孔孔隙率生成。

激光熔融3D打印技术通过高能熔化过程制造金属部件,该过程经常会产生气孔形式的结构缺陷。通过X 射线追踪这些孔隙的形成,同时还使用热成像系统进行观察。这种设置使科研人员能够开发一种高精度方法,借助机器学习方法根据热特征检测孔隙形成,实施这种孔隙形成跟踪方法有助于避免构建更容易失效的高孔隙率部件。

在开发他们的实时锁孔检测方法时,研究人员还改进了最先进的工具-原位同步加速器 X 射线成像的使用方式。利用机器学习,他们还发现了两种锁孔振荡模式。

研究人员的发现不仅推进了增材制造研究,实际上还可以扩大 LPBF 激光熔融金属3D打印在金属零件制造中的商业用途。科研人员开发的方法为锁孔生成的高保真、高分辨率检测提供了一种可行的解决方案,可以很容易地应用于许多增材制造场景。

原位高速高分辨率同步加速器X射线成像在孔隙消除的努力方面发挥越来越重要的作用。3D科学谷《无毛孔的SLM金属3D打印,Nature子刊揭示热毛细力驱动的孔隙消除机制》一文中提到通过结合原位高速高分辨率同步加速器X射线成像实验和多物理场建模,科学家们揭示了LPBF过程中孔隙运动、动力学机制。科学家发现,由激光相互作用区域中的高温梯度引起的高热毛细管可以在LPBF过程中快速消除熔池中的孔隙。

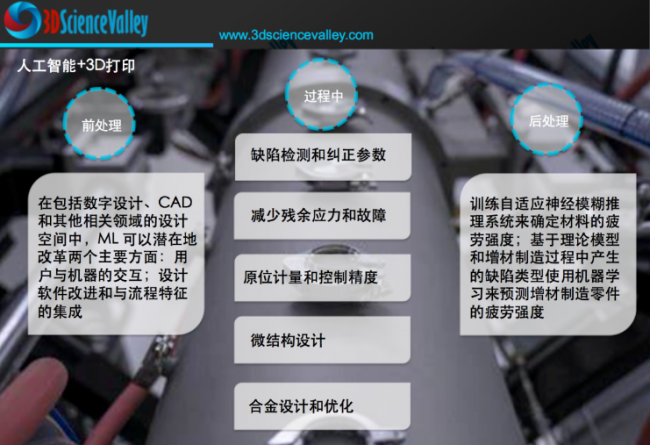

人工智能与先进检测技术的结合,正成为LPBF激光熔融3D打印技术进阶规模制造的“利器“。根据3D科学谷《人工智能减少缺陷-3D打印过程控制 l 人工智能赋能3D打印》一文,目前人工智能用于3D打印过程控制主要是聚焦于控制孔隙(密度)、局部缺陷、过程中产生的内应力、设计和尺寸精度、微观结构变化等。

在《增材制造设计(DfAM)指南》这本书中,援引了AM零件质量影响因素的石川图,在石川图中详细的举出了影响加工质量的160多种因素,仅仅是激光扫描过程,就包括了扫描线长度,扫描线种类,外轮廓,内轮廓,扫描方式,扫描速度,光束矫正,收缩补偿,扫描线顺序,填充间距,填充方向,激光功率,(离)聚焦,表面填充参数,偏移等等。可见要通过人的经验来驾驭和平衡160多种影响加工质量的变量是非常难的。

由于影响过程的参数数量和存在的可变性,科学家需要开发与机器学习算法一起使用的原位监测系统,以在本地学习和改进每个过程。这在标准化方面很重要。为不同工业部门制造的材料必须能够通过用于这些应用的标准。

根据中国工程院院刊Engineering上的《基于神经网络的机器学习方法在3D打印中的应用》,使用神经网络建立工艺-结构-性能-使役性能(PSPP)方面会出现爆发性的增长,因为与其他方法和模型相比,神经网络在复杂模型识别中具有内在优势。

这种快速生产的未来主义图景会从根本上改变整个行业,曾经耗时数月的复杂零件的制造,质量保证和后处理方法可以缩短为几天。

(责任编辑:admin)

适配多类别高温聚合物FFF

适配多类别高温聚合物FFF 埃肯与Startuplab合作加速

埃肯与Startuplab合作加速 NAMIC 全球增材制造峰会GA

NAMIC 全球增材制造峰会GA 3iD率先引进全新粘结剂喷

3iD率先引进全新粘结剂喷 Freeform人工智能3D打印工

Freeform人工智能3D打印工 Biomaterials science:牛

Biomaterials science:牛 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi 美军使用金属3D打

美军使用金属3D打