通过数字线程推动3D打印产业化,源自麻省理工的VulcanForms实现高通量增材制造

考虑到 3D 打印机在许多工业应用中的吞吐量和一致性方面遇到困难,这是这一技术走向产业化的一大制约因素。不过,情况在发生改变。除了3D科学谷此前分享过的新的高通量3D打印制造技术,以及更可控的过程加工质量,市场上还出现了多样化的解决方案,例如VulcanForms通过数字线程将3D打印的效率与一致性提高到一个新的水平。

VulcanForms的3D打印工厂

VulcanForms的3D打印工厂

© VulcanForms

VulcanForms由一位麻省理工学院的校友和教授创立,通过创建数字化生产系统来进行大规模3D打印制造复杂的金属零件。创建VulcanForms的初衷源自于创始人看到了尽管 L-PBF 3D打印技术在包括喷气发动机燃料喷嘴和外科植入物在内的多种应用中已经成熟,然而要实现规模化量产来需要克服技术本身的诸多障碍,VulcanForms希望通过其数字线程推动3D打印产业化。

VulcanForms工作流程的核心是专有的激光粉末床熔融 (L-PBF) 金属 3D 打印机,使用一系列精心编排的激光束来生产具有复杂设计的高性能金属零件。这些3D打印机通过数字线程与 机器人技术和后处理设备集成在一起,同是该数字线程还可以在零件生产时对其进行加工过程监控。

根据3D科学谷的了解,目前VulcanForms 目前正在为医疗、国防、半导体和航空航天行业的公司生产零件,在几天内将设计转化为成品零件。VulcanForms 将3D打印及后处理这些技术与数字线程这一主线相结合,正在构建美国的数字制造基础设施,创始人称该基础设施将定义产品的设计、制造和交付方式。

VulcanForms新型的 L-PBF 金属3D打印机,可以实现大型多个激光器同时运行,提高产量,同时保持成品零件的质量。以一种能够实现更高、更一致的质量的方式进行3D打印,VulcanForms的3D打印机的激光器共同提供高达 100 千瓦的功率,以更高的分辨率和更快的速度进行规模3D打印零件。

VulcanForms的软件堆栈是一个关键的差异化因素,3D打印是以数字制造为基石的,其中软件和硬件协同工作以编码和执行生产指令是3D打印技术发展的核心所在,VulcanForms的软件允许每个部分在每一层的每个体素中局部接收相同的温度。

根据3D科学谷的了解,VulcanForms数字化生产技术,包括增材制造和自动化精密加工,可实现更具创新性、资源效率更高且更具弹性的供应链。

3D打印-增材制造 (AM) 技术例如选区激光熔融 (L-PBF)、选区激光烧结 (SLS) 或电子束熔化 (E-PBF)等方法是目前用于从粉末材料制造零件的相对众所周知的方法。在层层加工过程中,复杂的物理过程会影响 3D 打印或制造的结果。今天在绝大多数情况下尚不清楚加工过程各个因素之间的相关性,譬如随着时间的推移,哪些物理过程影响和决定了打印的质量。这些影响的因素可能是L-PBF机器特性、粉末床上的气流模式、粉末质量、粉末床温度、暴露于光束辐射时的实际层厚度、激光或光束质量等等。

增材制造数字线程包括设计信息、材料、工艺、加工以及测试信息。根据数字线程所记录的信息,科学家们希望利用这些大数据来建立相关的数学模型,以或许有效的相关性分析,从而提高对零件质量和加工稳定性的控制。

在今天,基于数字线程,关于过程中质量控制的努力在全世界范围内的科研机构展开。要实现更好的工艺控制,需要通过数据理解影响加工结果的各个因素之间的复杂或多重重复杂的相关性,从而了解原因,例如为什么 3D 打印或增材制造工艺失败。如果这一切还取决于增材制造技术人员的经验或以手动方式进行极其耗时的数值数据比较,那么3D打印工艺就无法实现可复制性,也就无法实现产业化。

所以基于数字线程的质量控制方法是3D打印工艺实现可复制性,实现产业化的实现路径。

根据3D科学谷的市场研究,当前对于选区激光熔融所收集的数据参数的数量可以很容易地超过100的数量。包括:层厚度、熔池几何形状、单位体积或面积单位的热影响、激光波长、影线距离(即相邻扫描线的距离)、光束速度、光束点几何形状、光束角度、吹扫气体类型、吹扫流速气体、可能排放气体的流量、气体阀门的状态、在构建工作之前或期间设置的环境压力、基础材料的状态等等。

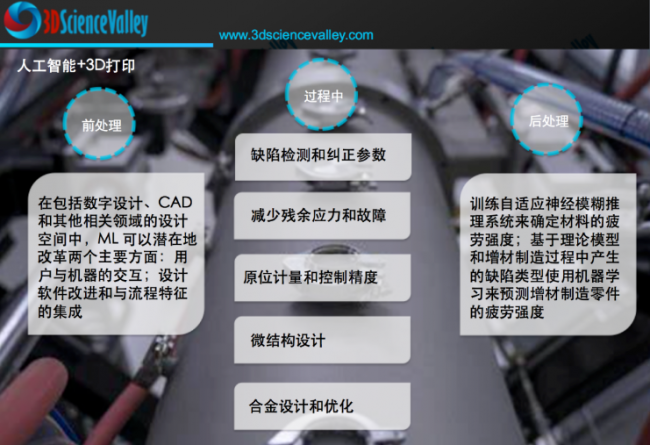

目前人工智能用于3D打印过程控制主要是聚焦于控制孔隙(密度)、局部缺陷、过程中产生的内应力、设计和尺寸精度、微观结构变化等。

随着3D打印技术走向产业化的发展趋势,可以预见在不久的将来,当前专注于硬件的3D打印设备厂商,将会不约而同的在基于数字线程的质量控制软件解决方案方面发力,当然这些软件未必要自行开发,可以采取与外部合作的方式。

(责任编辑:admin)

适配多类别高温聚合物FFF

适配多类别高温聚合物FFF 埃肯与Startuplab合作加速

埃肯与Startuplab合作加速 NAMIC 全球增材制造峰会GA

NAMIC 全球增材制造峰会GA 3iD率先引进全新粘结剂喷

3iD率先引进全新粘结剂喷 Freeform人工智能3D打印工

Freeform人工智能3D打印工 Biomaterials science:牛

Biomaterials science:牛 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi 美军使用金属3D打

美军使用金属3D打