数字化流程使用DFM将3D打印与传统机加工相结合,助力汽车部件的快速制造

时间:2022-11-24 09:35 来源:南极熊 作者:admin 阅读:次

2022年11月23日,西门子与机床制造商DMG MORI USA、工具制造商Walter和TRAK Machine Tools合作,展示了数字化在设计和工程工作流程中的强大功能。

△西门子eRod 概念电动车。(图片来源:西门子)

这项合作基于西门子Xcelerator业务平台,显示了优化作为制造业设计和工程的基本组成部分的潜力,在为西门子eRod电动汽车设计和制造转向节时,结合新技术和传统技术,减少浪费,最大限度地利用资源。

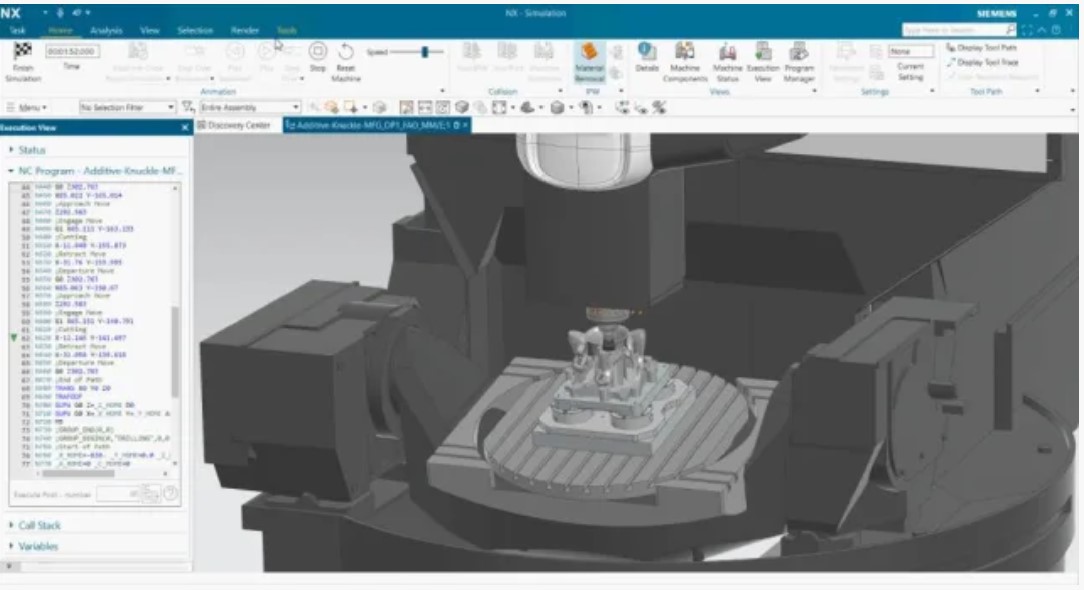

△NXCAM G-Code驱动的3D打印转向节的模拟(图片来源:西门子)

这次合作中展示的数字化流程集成了所有四家公司的技术,首先是西门子NX生成初始设计。在这个案例中,合作伙伴利用设计空间探索等集成生成工程工具,将电动汽车的操作参数用于优化零件设计。

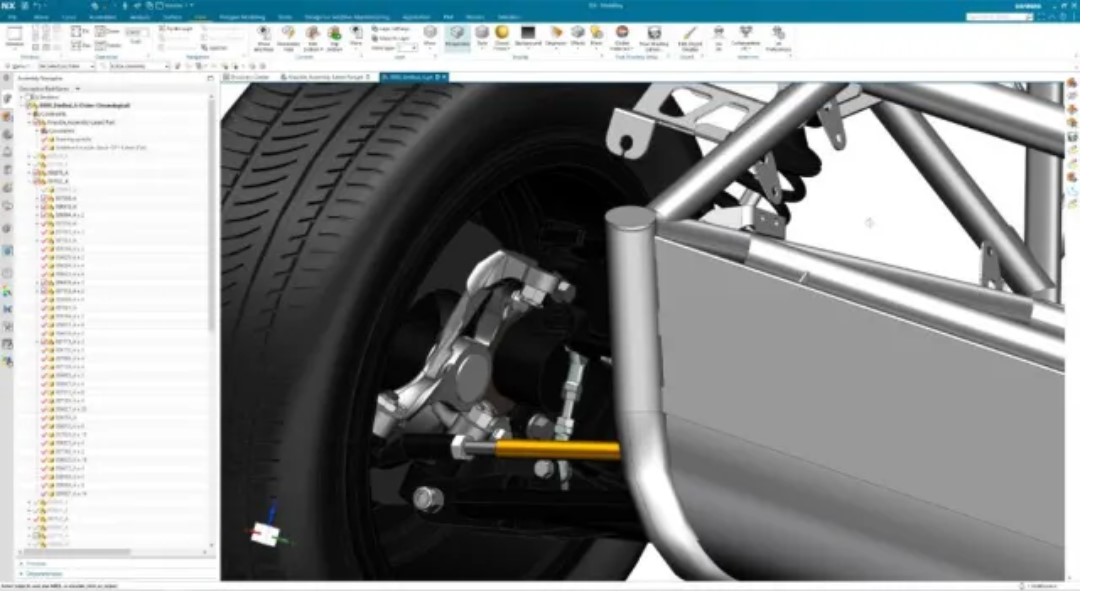

△安装在eRod上的拓扑优化转向节组件的模拟(图片来源:西门子)

在增材制造设计阶段,使用结构仿真和优化对零件进行验证,以确保满足性能要求,并针对可用于生产的制造工艺对零件进行优化。在这个项目中,仿真驱动的设计确保用最少的材料创建零件,从而使转向节的设计减轻了45%的重量,并提高了零件对该部件通常经历的应力的弹性。

在工艺规划这个阶段,合作伙伴采用Teamcenter和Opcenter软件制定了全面的制造计划。这有助于制造商通过应用他们自己的标准数控编程、检测路径方法、工具和程序模板实现编程自动化。它还能确保在车间里对正确的修订进行编程和测量,为整个数字制造过程创造一个单一的数据源。

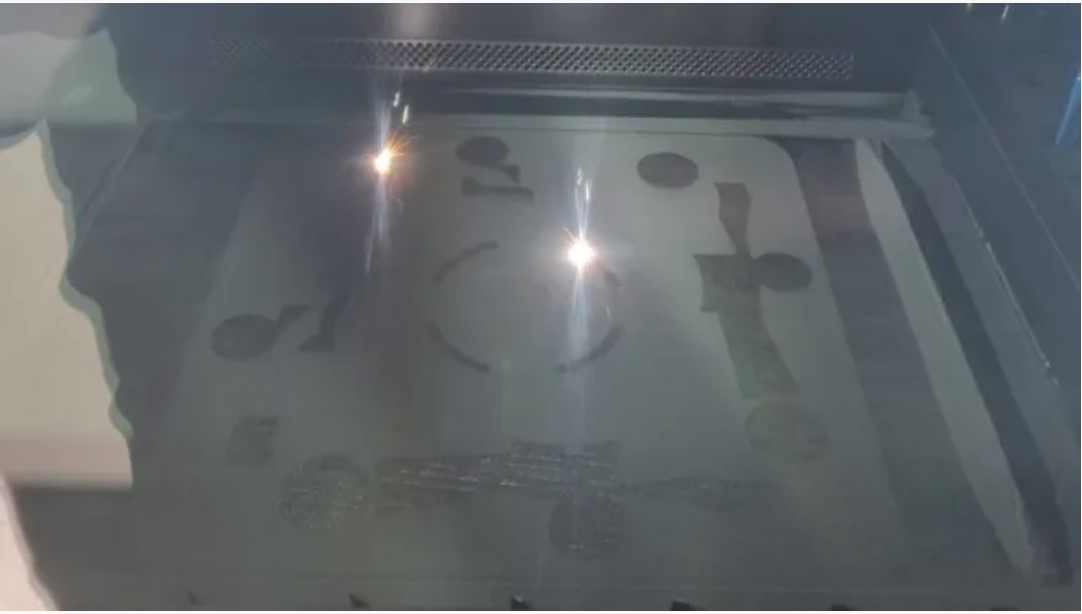

△在DMGMORI LASERTEC 30 DUAL SLM上3D打印转向节(图片来源:西门子)

在制造阶段,使用增材制造和传统制造方法相结合的方式制造零件,然后进行加工,以达到尺寸精度和公差。西门子表示,在这一阶段使用软件自动完成常规任务,使编程时间减少了60%。该零件在NX CAM中使用五轴同步编程、基于云的后处理和集成模拟,为增材制造和传统的减材制造进行了准备和编程。然后在DMG

MORI LASERTEC 30 DUAL选择性激光熔化(SLM)机上使用Ti6Al4V钛粉进行生产。最终的公差和表面处理是由DMG

MORI的DMU 85 monoBLOCK五轴加工中心完成的,该中心配备了SINUMERIK840D

sl数控系统,进行两步加工。该机床还配备了Walter设计的工具,用于精加工和切割操作。

△在DMGMORI monoBLOCK 85上加工3D打印的转向节(图片来源:西门子)

钛合金的增材制造过程,除了在加工时常会遇到的挑战外,还有许多其他的挑战。虽然增材制造擅长制造复杂的部件,但这些部件的加工很少是简单的。3D打印所需的支撑结构往往比散装材料更脆,而且3D打印的结构往往具有标准工具难以达到的特征。这些复杂的零件几何形状在加工过程中往往难以夹紧,这意味着最大限度地减少振动对于降低损坏零件的风险至关重要。为了应对这些挑战,Walter开发了一种使用组合工具的工艺,以提供符合所有尺寸精度和表面光洁度要求的成品零件。在评估整个组件时,设计团队发现,某些组件仍然可以使用传统工艺更有效地制造。具体来说,主轴适合于数控车削。为了实现这一改变,工程师们使用了Run

MyVirtual Mach(数字孪生系统)将 TRAK MachineTools TC820si

车削中心添加到数字制造过程中。主轴在SINUMERIK

ONE控制器中通过ShopTurn对话式编程进行虚拟编程,然后用TC820si的3D双机进行验证。

△轮节主轴非常适合传统的车削操作(图片来源:西门子)

为了闭环,质量控制和生产准备是通过使用NX

CMM检测编程软件内的PMI(产品制造信息)采集和存储的尺寸和公差数据驱动的自动CMM流程进行的,以确保零件在预期的公差范围内,并准备好进行装配。在最后的装配过程中,更传统的主轴部件与新优化的关节相连接,并安装在西门子eRod上。

(责任编辑:admin)

最新内容

热点内容

适配多类别高温聚合物FFF

适配多类别高温聚合物FFF 埃肯与Startuplab合作加速

埃肯与Startuplab合作加速 NAMIC 全球增材制造峰会GA

NAMIC 全球增材制造峰会GA 3iD率先引进全新粘结剂喷

3iD率先引进全新粘结剂喷 Freeform人工智能3D打印工

Freeform人工智能3D打印工 Biomaterials science:牛

Biomaterials science:牛 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi 美军使用金属3D打

美军使用金属3D打