航空航天部件3D打印相关的冶金和加工特性、后处理

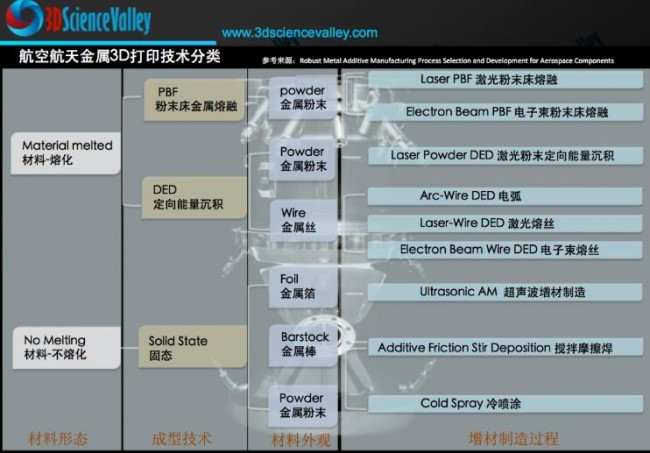

随着金属3D打印-增材制造工艺迅速成熟并被考虑用于航空航天部件的设计和制造,必须推进对这些不同工艺的材料物理和冶金学的理解。冶金和材料特性是选择金属增材制造工艺时需要考虑的重要属性。材料特性高度依赖于原料和工艺本身以及热处理等后处理。对于冶金和由此产生的材料特性有几个考虑因素。一些关键的考虑因素包括原料、工艺参数、部件几何形状、不均匀性、潜在的工艺缺陷或缺陷、表面纹理和粗糙度、热应力和后处理热处理。

通过专栏文章《航空部件的稳健金属增材制造工艺选择和开发》分析了工艺选择的考虑,通过专栏文章《航空航天制造业常见的3D打印合金特性、加工特点及加工挑战》分析了合金的特点。本期谷.专栏,将结合《Robust metal Additive Manuacfacuring Process Selection and Development for Aerospace Components》这篇研究论文,与谷友深度了解航空航天制造业常见的3D打印冶金和加工特点,以及后处理。

https://link.springer.com/content/pdf/10.1007/s11665-022-06850-0.pdf

https://link.springer.com/content/pdf/10.1007/s11665-022-06850-0.pdf

在考虑选择哪种增材制造工艺的时候,增材制造的设计团队的初始考虑应该包括起始金属原料。3D打印零件的最终性能取决于起始原料组成:杂质、孔隙率和其他不一致性会影响材料结果以及3D打印构建过程中的热效应。

具体而言,由于材料的热输入和冷却速率不同,会发生冶金变化。有些冶金效果是特定于工艺的:AW-DED 电弧熔丝定向能量沉积3D打印工艺使用高热量输入。由此产生的熔池具有更多的晶粒生长,从而产生了基于特定3D打印工艺的零件特性。

一些影响是特定于特征的——取决于组件的局部几何形状(对于被归类为具有热输入要求的“熔化”的增材制造工艺),其中可能存在厚和薄的部分,并且加热和冷却存在局部变化率。与 PBF 粉末床熔融3D打印过程相比,冷喷涂、AFS-D 搅拌摩擦焊增材制造和 UAM超声波增材制造3D打印工艺不会熔化材料(仅对其进行局部塑化),因此可以实现起始原料的近锻造特性。

当最初筛选合金是否适用于特定组件时,在考虑材料的结构-性能-加工关系的动力学时,加工过程发生的变化将对零件的内部结构和随后的工程材料性能产生重大影响。

这些3D打印-增材制造特定的结构变化可分为宏观结构不均匀性、微观结构缺陷和独特的增材制造微观结构特征。

通过了解如何调整每个增材制造工艺以影响这些变化,工程师可以更好地修改工艺以优化材料特性,并建立对新认证方法的信心,以使3D打印-增材制造部件符合航空航天用途。

宏观结构的不均匀性和缺陷被视为所选择的增材制造方法所固有的缺陷,通常是设计构建几何形状中的非标称特征。诸如表面纹理(粗糙度和波纹)或残留粉末(例如,通道、孔、空腔等)。尤其是表面波纹度与沉积光斑尺寸密切相关,因此 AFS-D搅拌摩擦焊增材制造或 AW-DED电弧熔丝定向能量沉积3D打印工艺等更加工方法可能会导致更多的后处理,例如CNC机械加工。

表面粗糙度由几何形状和特征(上皮和下皮)、粉末尺寸、粉末效率、工艺参数和熔池动力学驱动。这些类型的缺陷对零件的强度、韧性和耐磨性等机械性能有显着影响。不过当最初围绕设计零件对应力和应变进行建模时,这些可能会被忽略,更不用说在制造零件时需要考虑几何公差。目前,通过后处理减轻宏观结构表面缺陷的方法正在使用和开发中。

在考虑其对材料性能的影响时,微观结构缺陷同样重要。大多数都属于孔隙度、未熔化或微裂纹。孔隙率被认为是一种固有缺陷,即使是受控的3D打印-增材制造工艺的加工过程中也会发生。

孔隙总是存在的,但固有缺陷的数量受到增材制造工艺执行细节(参数、硬件)、材料原料以及工艺开发的影响。PBF粉末床熔融3D打印工艺特别容易受到孔隙率的影响,球形粉末原料和紧密的粒度分布 (PSD) 有助于缓解这些问题,目前通过加工过程的监测与干涉也可以减少这些问题。

高热应力,尤其是那些涉及原料熔化的增材制造方法,会导致3D打印结构内出现微裂纹。这在构建板和熔池之间的温差较大的高熔点合金以及在开裂前不能承受显着残余应力的脆性合金中尤为突出。

3D科学谷了解到应力积聚在冷喷涂中也很常见,其中高速粒子撞击构建表面会导致塑性变形,在材料沉积时加工硬化。预热构建平台和后处理热处理有助于缓解这些微观结构缺陷。然而,虽然热处理通常可以减轻热应力或机械残余应力,但严重的应力仍可能导致变形并导致组件超出公差条件。从传统烧结粉末冶金和焊接领域中汲取的经验教训可以为严重影响金属增材制造工艺的微观结构缺陷的起源和缓解提供了宝贵的见解。

然而,与传统加工方式不同,金属的3D打印增材制造还可以通过铸造、锻造或轧制形成的原料产生传统减材制造方法中不常见的独特微观结构特征。新沉积材料(在构建板或先前层上)的有效“播种”晶体生长并不少见。这种层到层的转换会导致柱状晶粒跨越构建层,从而产生独特的晶粒形态。

结合这种晶粒形态,已在金属增材制造零部件中观察到优选的晶体织构,从而推动底层微观结构从随机取向的晶粒各向同性转向各向异性。因此,必须注意将微观结构演变理解为特定合金的增材制造工艺、参数和热处理的函数,因为各向异性材料的特性取决于构建方向。

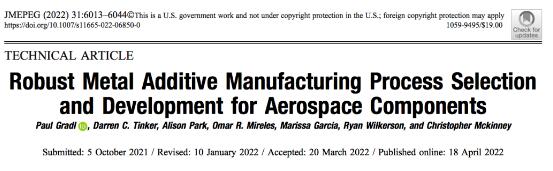

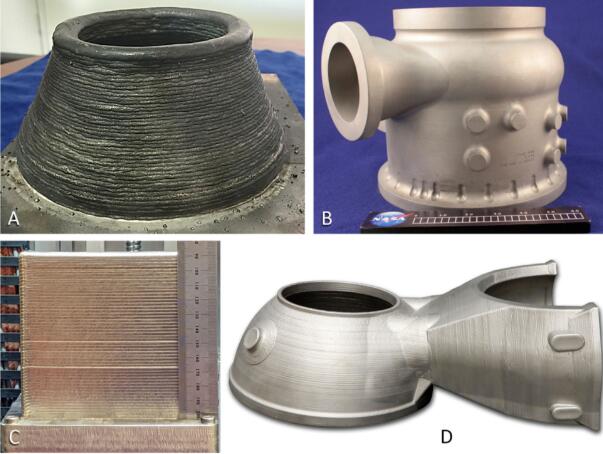

通过不同金属增材制造工艺加工的 Inconel 625 的微结构

通过不同金属增材制造工艺加工的 Inconel 625 的微结构

© NASA

金属增材制造方法的纹理演变也不相同。L-PBF 激光粉末床熔融3D打印或 EB-PBF 电子束熔融3D打印工艺经常具有 Z 方向(构建方向)纹理,由此产生的温度梯度决定了柱状/纹理演变。然而,诸如 LP-DED 激光粉末定向能量沉积之类的 DED 方法可能具有 X、Y 和 Z 相关的纹理组件。

由于极端塑性变形,UAM 超声波增材制造有些更让人想起传统的滚动纹理,这些纹理也是通过极端塑性变形产生的。

其他增材制造方法具有相反的现象,例如冷喷涂产生垂直于构建方向的平面晶粒。AFS-D 搅拌摩擦焊沉积增材制造具有极端的塑性变形,以至于在打印过程中会发生与传统 FSW 微结构相同的再结晶。

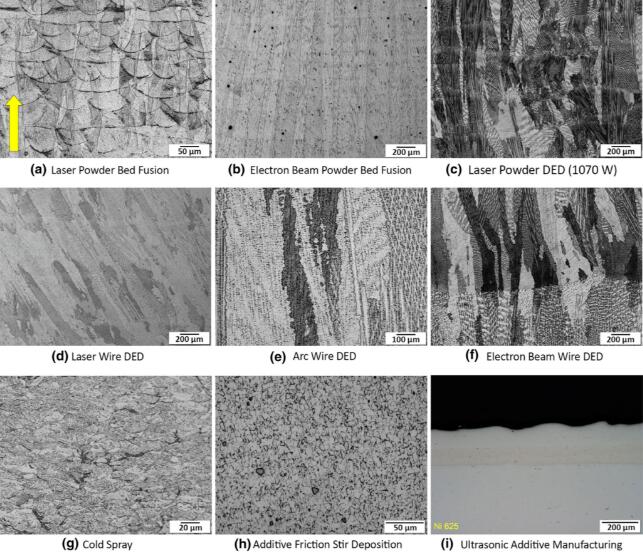

通过不同的增材制造工艺加工 的 Inconel 625在应力消除、HIP 和退火后的内部结构。

通过不同的增材制造工艺加工 的 Inconel 625在应力消除、HIP 和退火后的内部结构。

© NASA

航空航天零件具有严格的检测与认证流程,后处理是实现AM-增材制造加工的零件达到认证要求的关键步骤,以确保零件满足最终性能要求。后处理可以通过各种热处理来改善微观结构以满足最终用途应用,确保零件满足子系统或系统集成的公差,并修改几何特征以满足公差。

在设计阶段应评估的一般后处理操作包括粉末去除、支撑去除、构建板去除、热处理、检查、最终加工、清洁、抛光或表面增强,以及焊接或钎焊等连接。并非每个零件都需要所有后处理操作,具体的后处理步骤取决于所使用的3D打印-增材制造工艺和零件性能的要求。

根据3D科学谷的市场观察,国内铂力特打造了全套航空航天增材制造零件解决方案,包括:产品设计与加工、设备制造、工艺研发、原材料研发及供应、软件开发等,为用户提供包括设计优化、热等静压、热处理、精加工、抛光等后处理服务。

航空航天部件需要严格控制公差,这通常是由于这些零件的工作环境中表面接触包含高压气体、推进剂、燃料或其他流体。每个 AM-增材制造工艺都会根据沉积速率产生不同的表面纹理(粗糙度和波纹)。

很明显,AW-DED 电弧增材制造的零件具有更高程度的波纹,并且需要更多的加工余量来确保后期得到完全清理。L-PBF 激光熔融金属3D打印的零件需要的清理工作要少得多,因为这种3D打印工艺具有更高的层分辨率。其他所需的后处理取决于零件,可能包括清洁、连接(例如用于装配的焊接或钎焊)或其他减少表面粗糙度的处理。

后处理改善了3D打印-增材制造零件的物理和冶金性能。典型的后处理路径是热处理以减少来自 AM 增材制造工艺的残余应力(也称为应力消除),然后是 HIP 热等静压处理,最后是固溶强化和时效处理(取决于合金和设计要求)。

应力消除过程中残余应力通过重复的热循环减少,这会导致局部膨胀和收缩。对金属增材制造零件最重要的是,此步骤减少了在3D打印过程中可能产生的拐角、小半径和边缘的局部应力集中,并可以简化后处理加工。然而,应力消除可能会微妙地改变构建组件的尺寸,如果没有适当的控制水平,会使零件尺寸的改变超出公差。

一旦压力得到缓解,可能需要进行 HIP 热等静压后处理。HIP 工艺旨在降低孔隙率(即增加材料密度,降低气体渗透性),降低各向异性的大小,并通过减少微观结构缺陷来提高机械性能。HIP 工艺通常会导致相对于从零件中去除的孔隙量较小的零件收缩。

在 HIP 之后,可能需要通过更传统的溶液和时效工艺进一步细化微观结构,具体取决于合金。热处理引起物理尺寸的累积变化,设计必须包括足够的多余材料用于后处理清理,否则组件可能不符合几何要求。

对于某些材料,例如具有高熔体温度的难熔合金,很难实现完全再结晶的有效热处理,并且可能需要传统处理炉或 HIP 设施之外的专门设施。这些材料的各向异性微结构可能不会得到缓解,并且沿不同构建方向的性能可能会发生变化。

(责任编辑:admin)

适配多类别高温聚合物FFF

适配多类别高温聚合物FFF 埃肯与Startuplab合作加速

埃肯与Startuplab合作加速 NAMIC 全球增材制造峰会GA

NAMIC 全球增材制造峰会GA 3iD率先引进全新粘结剂喷

3iD率先引进全新粘结剂喷 Freeform人工智能3D打印工

Freeform人工智能3D打印工 Biomaterials science:牛

Biomaterials science:牛 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi 美军使用金属3D打

美军使用金属3D打