洞悉有关LPBF多激光缝合验证和性能的事实

缝合,是多激光加工3D打印大型零件时增材拼图的关键部分。虽然从机械性能的角度来看,将材料的不同部分“缝合”在一起的概念似乎令人生畏,但只要LPBF多激光3D打印机器制造商可以提供正确的机械数据以显示零件的性能,就无需担心。本期,通过GE增材制造 工艺和材料工程师 Kevin Menger 和 GE增材制造高级工程师 Benedikt Roidl 博士来洞悉与理解如何通过正确的准备和专业知识来预测,避免和减轻多激光缝合有关的任何问题。

缝合可以追溯到熔池的联锁,这现在是一种过时的策略。当查看两个熔池如何在两个激光相遇的点相遇时,看起来这些部分就像缝合线一样缝合在一起。缝合零件有两个原因。第一个是为了提高生产力,第二个是为了实现大尺寸,在单个激光器的构建区域之外构建大型增材部件。

在生产力方面,如果想快速构建零件,可以使用多个激光器来减少零件的构建时间。当使用多个激光器时,会在激光器相遇的区域进行缝合,以提高零件的机械性能。还可以通过良好的气流进一步提高生产率——实现更有效的局部暴露区域——并了解烟灰在机器中的表现。

对于生产大型零件,如果构建板大于光场尺寸,则需要缝合。例如,GE增材制造的M系列的构建面积为 500 x 500 mm,但光学系统的视场大小为 400 x 400 mm。因此,在构建大型部件时,需要不止一个光学系统。因此,这会自动要求缝合零件。

缝合并不难,只需让两台或多台激光器在同一个地方工作,但要做好缝合却很困难。这是因为,从参数开发的角度来看,需要同时处理多个曝光元素。

一方面,基于大块的加工区域,有一个重叠区域,所以缝合起来很简单。同样,激光器也不需要完美对齐。另一方面,当开始缝合轮廓(零件的外表面)时会变得很困难,因为需要在获得高水平的表面光洁度与很少(或没有亚表面孔隙率)之间取得平衡,以避免昂贵的后处理步骤。

轮廓区域中的缝合需要达到可接受的表面光洁度和亚表面性能水平。如果熔池未对准超过 50 微米,那么将遇到表面下孔隙率和局部表面光洁度不佳的问题。

如果没有任何额外的控制机制,很难在构建过程中将光学系统保持在 50 微米以内。如果系统漂移超过此阈值,就会开始出现可能导致问题的表面不连续性,尤其是在零件的疲劳性能方面。

间接影响缝合质量的因素之一是气流。如果过多的烟灰沉积在激光窗口上,并且没有有效地将其输送出处理室,则会导致热透镜效应。这会导致激光窗口升温,从而导致焦平面偏移、激光失真和光学系统未对准。

另一个因素可能是刀片调平。因此,构建的设置方式会影响光学对准。需要设置刀片,使其与光学平面对齐。此外,机器的温度和热行为也会对光学对准产生很大影响。

在GE的案例中,使用冷却系统来控制对错位的低热影响。控制这一点很重要;否则,会有热漂移例如,在重涂机、重涂机导轨、光学、工艺室中。

最后一个主要因素是初始光学系统校准。如果在使用前投入大量精力正确校准光学系统,那么在打印之前,机器中的校准基线将会稳定,即低于 50 微米的阈值。

重涂机与光学校准平面的对准很重要,因为光学器件被设置到一定高度,在该高度上对准是完美的。重新涂覆的刀片需要平行设置并与光学平面高度相同,以免出现错位。例如,如果重涂机设置在高于光学平面的位置,则会导致光学系统之间的对齐间隙。此外,如果重涂机刀片相对于光学平面存在倾斜,则可能导致零件的一侧具有完美的缝合,而另一侧则充满缺陷。

如果用户能够在机器初始设置期间正确设置重涂机刀片,并遵循提供的开发流程,则可以对缝合质量产生积极影响,并确保高构建之间的拼接一致性级别。

良好缝合的最重要因素之一是初始校准。首先,需要校准各个光学元件及其光场,以便它们从单个激光角度指向正确的方向。

第二个校准步骤着眼于相关光学系统组合的校准,并确保每个系统与所有其他系统完美对齐。必须将这些相互作用置于一定的对齐阈值内,即前面提到的 50 微米阈值,这是获得良好拼接结果的坚实基线。

随着光学器件随着时间的推移而漂移,需要每六个月重新校准一次。这是当前的指导方针,但由于目前正在调查中,因此可能会发生变化。在GE的案例中,还就可用的软件对策以及软件如何成为获得良好拼接的关键向客户提供建议。通过这些对策,可以达到 100 微米的阈值,并且仍然可以实现良好的拼接效果。

l 好的缝合

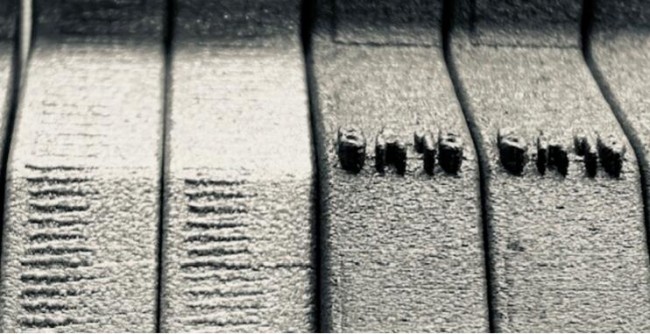

如果缝合良好,则几乎看不到表面上的任何东西,包括任何表面不连续性或与熔化过程中材料的热行为不同的颜色。

总的来说,如果零件的微观结构是一致的,无论使用单个还是多个激光器,最终都会展示出一个好的针迹。从数据表的角度来看,如果零件的行为方式与单激光零件相同(在拉伸和疲劳特性方面),那么就有了一个缝合良好的零件。

l 缝合不好

任何与单激光曝光不同的地方都可以解释为拼接不良。例如,如果有可见的轮廓末端从表面伸出,任何表面不连续性、次表面孔隙率,甚至是整体孔隙率——在极端情况下,不能归因于单激光参数——那么缝合就很糟糕。在与光滑表面存在偏差的区域中,表面不连续性也会导致形成裂纹,具体取决于施加在其上的载荷,这对疲劳相关部件至关重要。

在 GE Additive 增材制造进行两种类型的验证:机器验证和工艺验证。

为许多可能的场景设置了实验设计 (DOE),这些场景涉及不同构建板位置的缝合和非缝合零件。这样,就有了所有可能影响 DOE 中缝合部分的可能输入。这是在几个构建和几种材料上完成的,并使用试样、棒和实际零件的子部分来测试材料特性。

GE还使用某些未对准来创建零件,以查看不同的未对准如何影响ct 零件质量。DOE 设置还允许在不使用对策的情况下查看每个零件的阈值,以便获得与单个激光器在统计上相同的机械性能。然后,这使能够了解机器错位能力是什么,以便可以确保客户获得安全缝合的零件。

第二种类型的验证是针对大型零件,在这些情况下,大型零件在 M Line 上以不同的配置和设置打印多次,然后进行热处理和非热处理分析。这使验证人员能够看到缝合区域在孔隙率和表面光洁度方面是否以令人满意的方式在大部分水平上出现。

总体来说,虽然缝合可能是一个很难做好的过程,但通过正确的护理、协议和校准工作,并不像许多人想象的那么可怕。增材制造用户确实需要确保LPBF基于粉末床的选区金属熔融3D打印机器以最佳状态运行,并每 3-6 个月进行一次校准,并且通过采用软件对策,在光学系统对准时可以有更大的误差范围。

(责任编辑:admin)

下一篇:下一代设备!为LPBF成为批量生产的3D打印技术铺平道路(高达 7.8 倍效率提升),洞悉光束整形的应用技术逻

适配多类别高温聚合物FFF

适配多类别高温聚合物FFF 埃肯与Startuplab合作加速

埃肯与Startuplab合作加速 NAMIC 全球增材制造峰会GA

NAMIC 全球增材制造峰会GA 3iD率先引进全新粘结剂喷

3iD率先引进全新粘结剂喷 Freeform人工智能3D打印工

Freeform人工智能3D打印工 Biomaterials science:牛

Biomaterials science:牛 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi 美军使用金属3D打

美军使用金属3D打