能源部90万美元资助加州大学材料科学家开发3D打印锂离子电池

3D打印用于电池的制造可以划分为两大派系,第一大派系如正文说提到的通过创建复杂的几何形状提升锂电池的容量和充放电效率。第二大派系是通过3D打印诸如石墨烯等其他材料来寻找一种替代锂电池的方法。不过目前主流发展方向是第一大派系3D打印锂电池方向。

锂电池的新技术跳跃

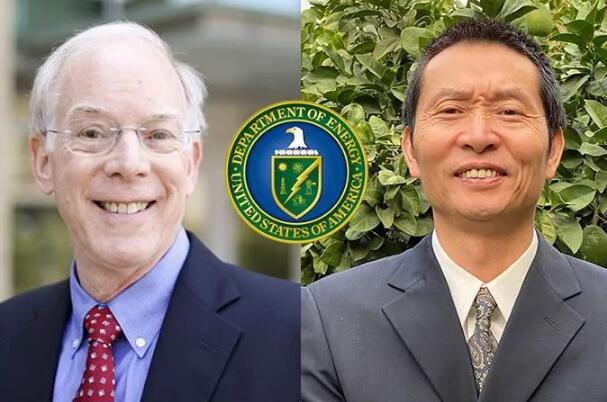

近日,作为美国能源部资助清洁能源技术研究的 5790 万美元计划的一部分,加州大学洛杉矶分校Samueli工程学院的材料科学家Bruce Dunn 和Morris Wang以及劳伦斯利弗莫尔国家实验室的同事从美国能源部获得90万美元的资助展示用于制造锂离子电池的新设计和3D打印工艺。

Bruce Dunn 和Morris Wang

Bruce Dunn 和Morris Wang

© UCLA

该项目的最终目标是通过增加可用功率、加快充电速度和降低制造成本,同时在过程中减少材料浪费来改进锂离子电池。3D 打印允许创建更复杂的内部电池结构,可以存储更多电力——这对新的制造工艺至关重要。

锂离子电池具有出色的能量重量比,已经在手机、笔记本电脑、电动汽车和一系列其他消费产品中无处不在。但是,它们可以提供的功率和充电速度是还需要提升。

自从 1990 年代锂离子化学问世以来,电池显然取得了巨大的进步,但每个人都希望可以解决三件事。首先,是价格,另一个重要的问题是能量密度——如何让电池容纳更多电量,从而使它们更轻和/或更小。第三是让电子设备的设计者在电池的尺寸和形状上有更多的选择。近期内3D 打印电池的进步表明,未来可能会出现更便宜、能量密度更高的电池,这些电池可以根据应用和形状进行定制。3D打印电池的想法并不是全新的,实际上是由哈佛大学 Jennifer A. Lewis 领导的团队于 2013 年提出的。他们创造了一个定制的打印机和特殊的阳极和阴极墨水来生产锂离子电池,但它只有一粒砂子那么大。

3D打印电池技术发展至今,不仅在“大局”上有不同之处,在最小的微米和纳米级别上也有所不同。在纳米级别,3D打印技术对电池电极的结构产生了很大影响,这就是能量密度增加的原因。长期以来,“多孔”电极可以提高能量密度,而增材制造非常适合该工艺,这意味着电极中的材料可以构建成三维点阵晶格结构。

晶格结构可以为材料内部的电解质有效传输提供通道,就锂离子电池而言,具有多孔结构的电极可以带来更高的充电容量,这种结构允许锂穿透电极体积,导致非常高的电极利用率,从而具有更高的能量存储容量。在普通电池中,总电极体积的30%~50%未被利用,通过使用 3D 打印克服了这个问题。此外,通过创建微晶格电极结构,允许锂通过整个电极有效传输,这也提高了电池充电率。点阵晶格意味着电极有更多的暴露表面积,从而带来更高效的电池。

目前,市场上黑石技术的3D打印工艺具有明显的优势,包括显著降低成本,提高电池尺寸的生产灵活性,以及使能量密度提高20%。3D打印使得电池架构可以实现复杂几何形状,这是朝着电化学能量存储的几何优化配置迈出的重要一步。研究人员估计,这项技术将在两三年内实现工业应用。

国际研究领域,根据3D科学谷的了解,卡内基梅隆大学与密苏里科技大学合作开发了一种革命性的 3D 打印电池电极新方法创建具有受控孔隙率的 3D 微晶格结构。通过 3D 打印这种微晶格结构,极大地提高了锂离子电池的容量和充放电率。

3D 打印可用于制造锂离子电池的多孔电极——但由于制造过程的性质,这些 3D 打印电极的设计仅限于几种可能的架构。到目前为止,通过增材制造生产出最好的多孔电极的内部几何形状是所谓的交叉几何形状——金属叉头像两只紧握的手的手指一样互锁,锂在两侧穿梭。

通过使用 3D 打印创建微晶格电极结构,允许锂通过整个电极有效传输,这也提高了电池充电率。3D打印还可以使得电池架构可以实现复杂几何形状,这是朝着电化学能量存储的几何优化配置迈出的重要一步。

在3D打印锂电池的工艺开发方面,最新的发展是通过L-PBF激光粉末床熔融金属3D打印技术制造下一代锂电池。的确,L-PBF 最初是为金属零件的 3D 打印而开发的, 美国LLNL国家实验室的科学家使用这种增材制造技术将正极粉末混合物热粘合到铝集流体上,并生成独特的 3D 结构以实现更快的充电和更高能量密度的电池。

根据LLNL,L-PBF激光粉末床熔融金属3D打印工艺可以处理厚的高容量 3D 阴极结构,使锂离子电池能够在 15 分钟或更短的时间内达到 80% 的快速充电目标。科学家计划将这些发现也应用于阳极设计,并进一步探索其在全固态锂金属电池中的应用。

3D打印电池过程是“对环境无害的”,是减少工业排放和制造清洁能源的技术。L-PBF激光粉末床熔融金属3D打印工艺所带来的干式增材制造技术具有高能效的特点,其产量是传统浆料加工的 10 倍以上,可将锂电池制造成本降低 50% 或更多。基于浆料的加工涉及将含有活性材料、导电材料和聚合物粘结剂的悬浮液在溶剂中沉积到铜膜或铝膜上(浆料制备和涂层)。随后是电极(阳极和阴极)的干燥、压延和上浆,这是一个复杂的过程,需要大量的监控和控制。因此这个过程可以进一步优化,而AM-增材制造已被指定为对传统电池制造工艺的改进。

(责任编辑:admin)

适配多类别高温聚合物FFF

适配多类别高温聚合物FFF 埃肯与Startuplab合作加速

埃肯与Startuplab合作加速 NAMIC 全球增材制造峰会GA

NAMIC 全球增材制造峰会GA 3iD率先引进全新粘结剂喷

3iD率先引进全新粘结剂喷 Freeform人工智能3D打印工

Freeform人工智能3D打印工 Biomaterials science:牛

Biomaterials science:牛 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi 美军使用金属3D打

美军使用金属3D打