更灵活更便宜,三菱电机开发出在天空3D打印卫星天线技术

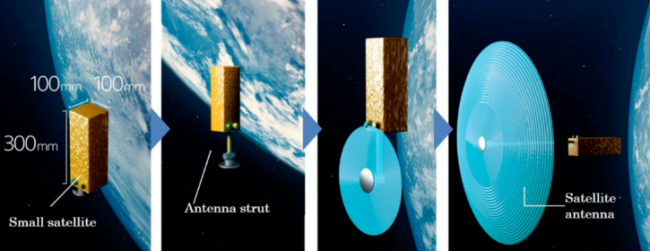

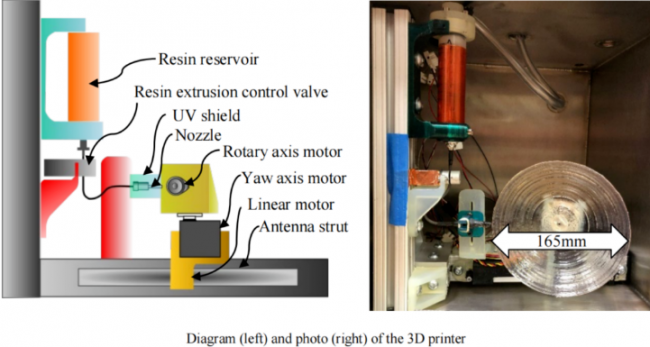

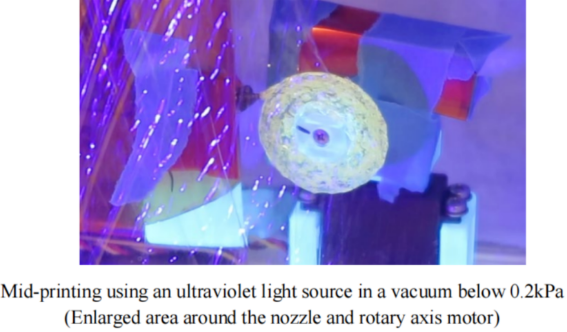

日前三菱电机公司宣布,该公司已开发出一种在轨增材制造技术,该技术使用光敏树脂和太阳紫外光在外太空进行卫星天线的3D打印。

3D打印卫星天线

© 三菱电机

这项新技术利用了一种新开发的液态树脂,该树脂经过定制配制,可在真空中保持稳定性。这种树脂能够使用利用太阳紫外线进行光聚合,从而实现在太空中制造结构的低功率工艺。

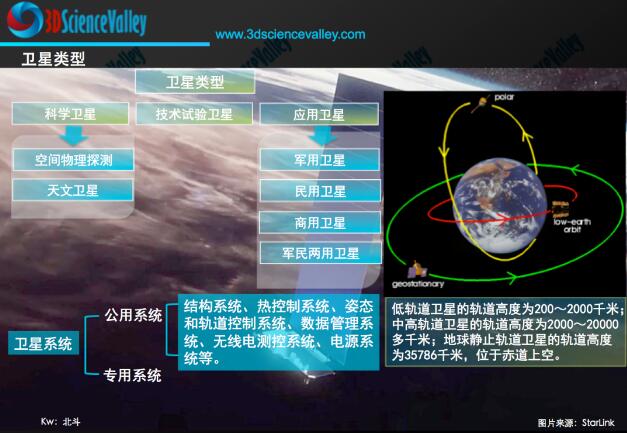

该技术专门解决了为小型、廉价的航天器巴士配备大型结构(例如高增益天线反射器)的挑战,并能够在轨制造大大超过运载火箭整流罩尺寸的结构。

传统设计必须经受住发射和轨道插入的压力,三菱电机开发的基于树脂的在轨制造有望使航天器结构比传统设计更薄更轻,从而降低卫星总重量和发射成本。航天器天线设计具有挑战性,因为它们对高增益、宽带宽和低重量的要求相互矛盾。高增益和宽带宽必然需要大孔径,但经济的轨道部署通常要求设计轻巧且足够小,以适合或折叠在运载火箭或卫星部署机构内。

三菱电机的创新方法——基于树脂的在轨制造——有效地实现了高增益、宽带宽、大孔径的天线,这些天线由轻质、抗振的发射包部署。

除了在天空3D打印卫星天线技术,三菱电机早在2018年还开发出点阵成型3D打印技术,通过在3D打印机中结合激光、计算机数控(CNC)和计算机辅助制造CAM技术,实现高精度成型。该技术采用激光线定向能量沉积(DED)方法,其中聚焦的热能用于熔化材料。

据了解,三菱电机的点阵成型3D打印技术使用的材料为普通且相对便宜的激光焊丝。该技术的其中一个优势是显着提高了精度,与连续成型技术相比,精度提高了60%。此外,与传统技术相比,氧化问题可以减少20%以上,因为高温区域限于窄点形成区域。

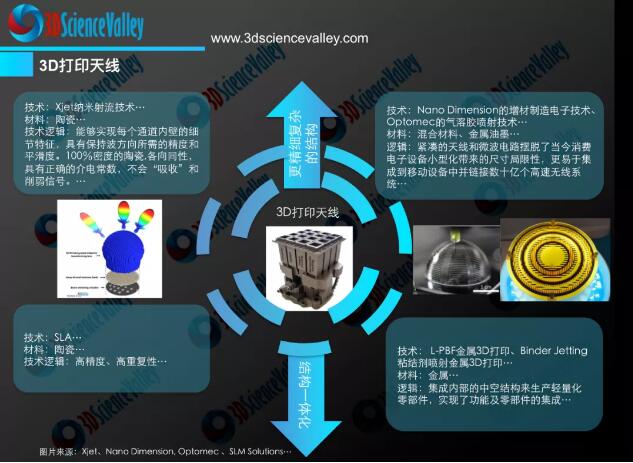

目前三菱电机的3D打印技术聚焦在高通量、高精度、低成本这几个维度,其天空3D打印卫星天线技术颇具创新性,3D打印在各种天线的制造中,有应用于便携式通讯设备的,有应用于5G基站的,有应用于卫星接收装置,有应用于航天器设备上的等等。

目前3D打印天线的材料种类繁多,大致包括混合材料(金属油墨与非导电材料的混合等等),陶瓷,塑料,金属材料。在3D科学谷看来,3D打印在天线制造方面具有两大技术逻辑:3D打印实现更复杂更精致的结构提升天线性能;3D打印实现轻量化、结构一体化的天线结构更节约材料与空间占用、更紧凑。

目前市场上通过3D打印天线的案例正在涌现,这些案例背后具有一定的技术逻辑支撑,一旦获得商业化的可行性,将获得更加广泛的普及。

(责任编辑:admin)

适配多类别高温聚合物FFF

适配多类别高温聚合物FFF 埃肯与Startuplab合作加速

埃肯与Startuplab合作加速 NAMIC 全球增材制造峰会GA

NAMIC 全球增材制造峰会GA 3iD率先引进全新粘结剂喷

3iD率先引进全新粘结剂喷 Freeform人工智能3D打印工

Freeform人工智能3D打印工 Biomaterials science:牛

Biomaterials science:牛 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi 美军使用金属3D打

美军使用金属3D打