EOS 3D打印当前世界上最大的Aerospike气动火箭发动机

EOS的AMCM完成了世界上最大的气动火箭发动机的3D打印。这款发动机完全使用先进的软件算法在德国企业软件Hyperganic Core 中设计,无需任何手动 CAD建模过程,同时可能是目前有史以来生产的最复杂的增材制造零件——打破了所有传统的工作流程。 在AMCM巨大的 1m 构建体积的3D打印设备用铜打印,这款发动机高80厘米。

3D打印技术正在催生火箭制造的新赛道,这条赛道上随着越来越多的新加入者,竞争会愈发激烈,最终的赢家不仅要有核心的设计实力,还需要多点建立竞争壁垒,譬如在设备端从设备开发商和材料开发商借力,通过开发特殊的火箭制造3D打印设备及特殊的材料进一步拉高技术与制造壁垒,同时还需要搭建软件实力,将数据流中的价值提取出来,将数据转化为企业前进的动力“燃料”。

这款 Aerospike 火箭发动机展示了将软件算法的强大功能与世界上最先进的3D打印-增材制造系统相结合的可能性。长期以来,人们一直在尝试制造气动火箭发动机,与传统的钟形喷嘴设计相比,气动火箭发动机具有显着优势Aerospike发动机是一种火箭发动机,可在广泛的高度范围内保持其空气动力学效率。属于高度补偿喷嘴发动机类。

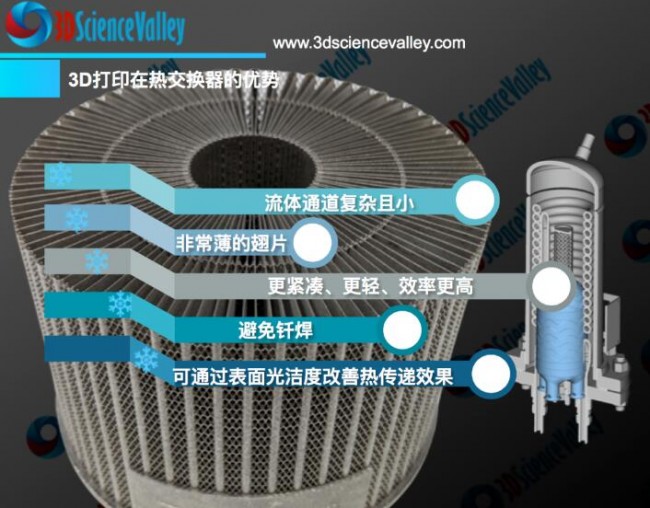

Aerospike发动机在低空下使用25-30%的燃料,其中大多数任务对于推力都是最大的需求。Aerospike发动机是火箭领域的巨大进步,即使是一小部分的百分点也值得追求。挑战总是在极热的废气中间冷却尖峰。创造一个可以为宇宙飞船提供动力的可靠工作引擎,这需要多次迭代 – CAD 中的迭代非常复杂,尤其是对于复杂的设计,这就是 Hyperganic Core 创成式设计和算法工程发挥作用的地方。这个Aerospike引擎设计是有效的,它建立在空间硬件工程的最新知识之上,并结合了用于Hyperganic热交换器设计的 知识体系。Aerospike 概念已广为人知且易于理解。第一个设计出现在 1960 年代和 70 年代,但当时NASA 不得不选择传统的钟形喷嘴,因为Aerospike 的设计中使用传统的工程和制造技术来冷却尖峰是不可能的。

在某种程度上,Aerospike 需要是一个巨大的超高效热交换器,使用低温液氧来防止尖峰熔化,而3D打印将这些制造方面的挑战轻松化解。在几分钟内,Hyperganic Core可以创建几乎任何可以想象的发动机设计,包括喷射头、先进的传热系统和复杂的燃烧室几何形状,具有不同的推力水平和不同的尺寸,通过软件可以快速迭代并提出最佳设计,一次迭代只需几分钟。

Hyperganic 开发了一种面向增材制造的体素级设计软件,消除了STL文件的设计约束。Hyperganic 通过算法自动生成零件,用于创建复杂功能性的仿生结构。

3D打印Aerospike气动火箭发动机-高40cm

3D打印Aerospike气动火箭发动机-高40cm

© AMCM

设计背后的原理是:通过数学算法进行设计,没有任何CAD模型。3D打印火箭发动机模型是通过数字进化过程创建的,进化过程中的算法将生成数百种变体模型,软件将对这些模型进行物理仿真验证,筛选出最适合的模型。最终得到的3D打印火箭发动机设计,具有与人工设计完全不同的外观。

3D打印Aerospike气动火箭发动机–高80cm

3D打印Aerospike气动火箭发动机–高80cm

© AMCM

高80cm和高40cm的两款发动机的设计是不一样的,并非仅仅是尺寸的不同。面向增材制造的零部件往往非常复杂,通过传统CAD软件实现起来变得困难。Hyperganic 通过可在CAD 中浏览的体素级3D模型来解决这一困难。Hyperganic 的商业模式也具有创新性,他们不出售软件,但会为客户提供成功的打印参数,这可能意味着Hyperganic 为客户创建收入共享的模型。

根据3D科学谷的市场了解,与传统的火箭发动机不同,Aerospike发动机的特点是钟形喷嘴可以压缩膨胀的气体,基本的形状是钟形内外翻转的形状,3D科学谷将其昵称为“内衣外穿”。

Aerospike排气歧管的设计与传统的钟形火箭基本上是相反的。当前航天飞机上普遍采用的传统钟形火箭的推力是逐渐减少的,当点火发射的时候效率最高,随后当火箭向上攀升的时候,推力开始减弱。而Aerospike结构设计理念可以保持火箭在离开地面后的推力。

Aerospike发动机已经研究了多年,是许多单级到轨道(SSTO)设计的基准引擎,也是航天飞机主机的强大竞争者。最初XRS-2200 Aerospike发动机是由波音的Rocketdyne推进与动力公司研制并装配的。该发动机将为X-33提供动力。X-33是洛克希德马丁公司建议的商业可重复使用运载火箭。然而,从1996年到NASA在2001年正式取消VentureStar计划是Aerospike发动机得到高度重视又趋于平淡的一段时期,当NASA在2001年3月宣布该计划正式宣告失效时,当时NASA已经花费了近10亿美元的资金,而洛克希德马丁公司和其他合作伙伴则贡献了3.57亿美元。

Aerospike结构通过传统制造技术很难构建,包括一系列的相关的工程困难:冷却、重量和制造成本。通过3D打印技术,可以创造复杂的几何形状,包括机加工容易形成干涉的部位通过3D打印技术可以得到有效的解决。通过今天的 3D 打印技术和新材料,如 铜合金,可以用很少的成本和时间构建功能性和经济上可行的 Aerospike 发动机。

(责任编辑:admin)

适配多类别高温聚合物FFF

适配多类别高温聚合物FFF 埃肯与Startuplab合作加速

埃肯与Startuplab合作加速 NAMIC 全球增材制造峰会GA

NAMIC 全球增材制造峰会GA 3iD率先引进全新粘结剂喷

3iD率先引进全新粘结剂喷 Freeform人工智能3D打印工

Freeform人工智能3D打印工 Biomaterials science:牛

Biomaterials science:牛 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi 美军使用金属3D打

美军使用金属3D打