利用3D打印和人工智能改进核反应堆技术

核能发电是用铀制成的核燃料在“反应堆”的设备内发生裂变而产生大量热能,再用处于高压力下的水把热能带出,在蒸汽发生器内产生蒸汽,蒸汽推动汽轮机带动发电机一起旋转而发电,并通过电网输送给消费者。核能发电是解决2050年全球达到二氧化碳排放为零的重要支柱,然而,在未来 30 年内,许多现有的核反应堆可能会退役,因为它们基于 70 年历史的轻水技术。

由于3D打印技术可以成就复杂的产品形状并制造更加特殊的材料,研究和开发不同类型3D打印技术在核能领域的应用对下一代核能的发展变得越发重要。本期,与谷网一起来了解美国橡树岭国家实验室如何利用3D打印和人工智能改进核反应堆技术。

© ORNL

© ORNL

如果说发动机是飞机的“心脏”,那么核反应堆堪称为核电站的“心脏”了。与航空工业发生的3D打印产业化进展类似,3D打印正在开发中永久性地改变核能技术的过程中,3D打印和先进的制造技术可能彻底改变核能工业,以小型堆推动能源系统的低碳转型。

20 年来,美国和西欧只建造了一座核电站,各国要么完全淘汰该技术,要么委托项目正在经历成本上升的挑战。此外,从大规模基础电力向间歇性可再生能源的转变正在引发对未来核电相关性的质疑。

橡树岭国家实验室正在进行的一项名为“转型挑战反应堆计划”的研究项目旨在改变这一令人沮丧的事实。ORNL正在与材料、计算和制造科学以及 3D 打印、人工智能和大数据合作,以推进反应堆堆芯设计。

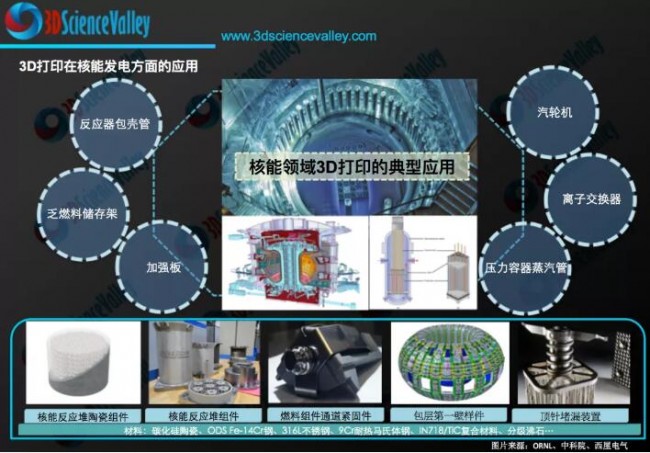

3D打印在核能发电方面的应用

3D打印在核能发电方面的应用

橡树岭国家实验室的转型挑战反应堆计划希望通过部署 3D 打印和人工智能来设计和生产反应堆核心技术,将核能带入 21 世纪。通过技术进步和最好的新材料来提供更好、更安全的核能系统,并且可以更快地部署。

这其中最令人担忧的是核电的成本是如何飙升的,例如,英国的欣克利角 C 核电站预计耗资 220 亿英镑。

为了解决成本问题,橡树岭的研究人员正在改进他们的 3D 打印气体管道到反应堆堆芯的设计,使用计划中开发的 3D 打印方法,可以使用碳化硅进行打印,碳化硅是一种耐火材料,具有高温和抗辐射性。

3D 打印使的开发人员能够使用一些高性能材料实现高度复杂的设计,例如用于冷却通道的设计,这在以前是不可能的。还可以使用新的材料,例如,使用碳化硅等材料,这样可以显着提高核心的性能和安全性。

此外,3D 打印有助于小体积和“混合”结构的构建。这意味着,研究人员可以将其他组件嵌入并结合到材料中,特别是传感器。通过将传感和传感器整合并嵌入结构中,开发人员可以从系统中提取更多信息,例如设备运行监测。这使开发人员能够从整个系统中获取更多数据,这对于降低运营成本很重要,因为这创建了一个更可靠的系统,具有更好的监控信息,这意味着更多的流程可以实现自动化。

3D打印是数字化制造方式,由于能够审查材料的制造方式以及它们是否符合性能标准,这还可以提高技术的资格和质量保证。认证通常需要很长时间,需要很多流程。通过正在小批量进行的3D 打印,研究人员可以在进行过程中收集信息,使用传感和其他东西来收集许多不同参数的信息,研究人员正在收集“几百 GB”的数据集,这些数据集与人工智能一起用于搜索关键性能参数。然后使用此信息来确定零件制造后是否符合必要的质量标准。

研究人员还计划创建一个数字平台,帮助更快地采用增材制造核能技术。研究人员正在尝试一种适用于多学科项目的敏捷、迭代和动态方法。跟以往不同,这不是进行数月或数年的设计,而是进行数天或数周的设计,然后进行 3D 打印。然后,从原型中,开发人员可以测量属性和性能参数,并将其直接反馈到设计中。

ORNL 正在领导转型挑战反应堆 (TCR),并得到美国能源部 (DoE) 计划的支持,以探索在美国更快、更便宜的核能分配,以降低制造成本和交货时间并改进安全。作为该计划的一部分,ORNL 正在使用直接能量沉积 (DED) 3D 打印等技术建造核反应堆堆芯。2020 年,普渡大学在收到美国能源部 80万美元的资助后,成为 TCR 计划的主要贡献者。因此,普渡大学正在开发一种人工智能 (AI) 模型,以确保反应堆堆芯 3D 打印组件的核级质量。

TCR 计划还见证了 ORNL 开发了自己的新型 3D 打印技术,专门用于生产核反应堆部件。该工艺结合了粘结剂喷射和陶瓷生产工艺,以更有效地制造复杂形状的组件。该方法还可以打印高温合金和难熔金属,这些合金和难熔金属由于耐高温和耐降解,对核反应堆部件的安全运行至关重要。

自启动 TCR 计划以来,ORNL 的 3D 打印核反应堆组件已安装在阿拉巴马州田纳西河谷管理局 (TVA) 的布朗斯费里核电站。与核燃料供应商法马通合作开发的四个 3D 打印燃料组件支架目前在工厂处于常规运行条件下。

不仅仅是橡树岭国家实验室,西屋电气充分发挥了3D打印实现结构一体化的优势,开发了3D打印的核动力燃料组件隔离栅。反应堆堆芯由大量细长的燃料组件组成,每个燃料组件包括多个包含易裂变材料的燃料棒,其反应以产生热量。每个燃料组件的燃料棒由多个栅格保持成有组织的,间隔开的阵列,这些栅格沿着燃料组件的长度轴向间隔开,并附接到燃料组件的多个细长的控制杆导向套管。

通过引入增材制造技术-3D打印技术,可以在不进行进一步组装或焊接过程的情况下打印西屋电气开发的隔离栅。西屋电气设计的间隔栅具有沿着细长燃料组件的竖直轴线的轴向尺寸,核燃料组件格栅包括多个管状燃料棒支撑单元,具有四个横截面通常为正方形的壁。在相邻的燃料棒支撑室或控制棒支撑室中,每个壁的内部支撑垂直弹簧。西屋电气还考虑了一种混合叶片,该混合叶片在燃料杆支撑单元之间的区域中,连接至燃料杆支撑单元的外部。

与现有的栅格设计相比,新的设计允许SiC型燃料棒的平滑插入,同时还带来低压降。增材制造技术使得间隔栅设计允许1)实施高度精细但完全集成的混合功能,从而增强热和水力性能;2)最小化总压降;3)提高整体网格强度以应对震动。

(责任编辑:admin)

适配多类别高温聚合物FFF

适配多类别高温聚合物FFF 埃肯与Startuplab合作加速

埃肯与Startuplab合作加速 NAMIC 全球增材制造峰会GA

NAMIC 全球增材制造峰会GA 3iD率先引进全新粘结剂喷

3iD率先引进全新粘结剂喷 Freeform人工智能3D打印工

Freeform人工智能3D打印工 Biomaterials science:牛

Biomaterials science:牛 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi 美军使用金属3D打

美军使用金属3D打