激光粉末床熔合增材制造缺陷结构工艺流程图(2)

时间:2022-02-10 14:30 来源:江苏激光联盟 作者:admin 阅读:次

3.2. Ti-6Al-4V中小孔孔隙边界的μSXCT验证

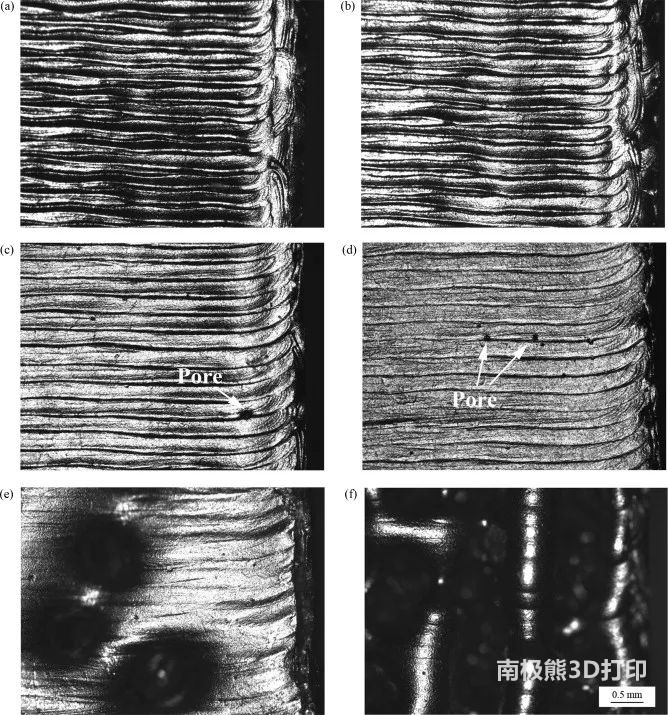

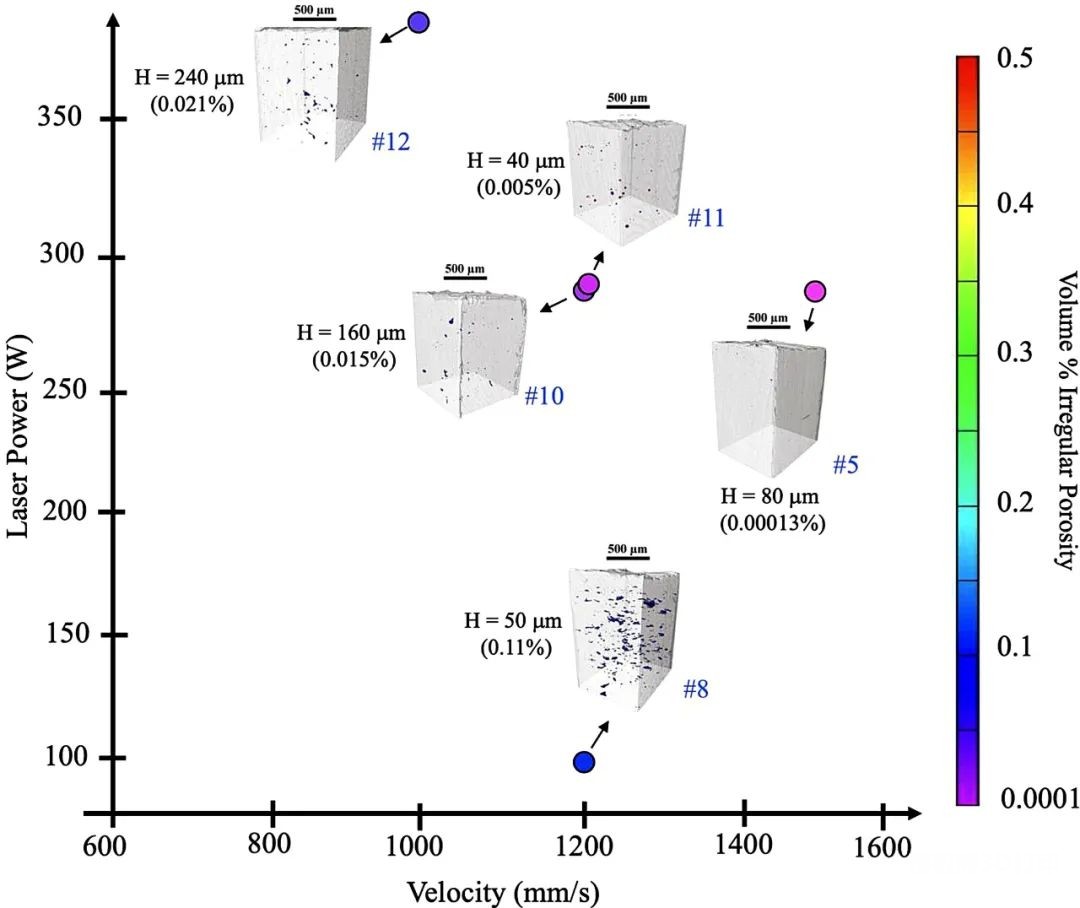

对于Ti-6Al-4,金属表面的功率密度大于106 W/cm2可能会导致熔池几何形状从半圆形“传导模式”过渡到深而窄的“小孔模式” V。锁孔模式的出现通常通过熔池深度与宽度(D/W)之比(熔池横截面纵横比)大于0.5来确定。然而,同步辐射x射线的高速可视化显示,小孔形成的功率密度有一个明确的阈值。在锁孔模式下,由于在工艺空间的高功率、低速区域内操作,可能会产生较大的球形锁孔缺陷(图1)。这些缺陷的形成在很大程度上取决于激光光斑尺寸的选择和特定材料的沸点。在小孔模式下,吸收率(即净能量吸收)增加到比传导模式下大得多的值,这是由于激光与熔池相交处形成的蒸汽腔中光束的多次反射。这使得激光能够在材料中“钻”到更深的深度,在横截面熔体池的中心产生细长的熔体池和明显的蒸汽腔。

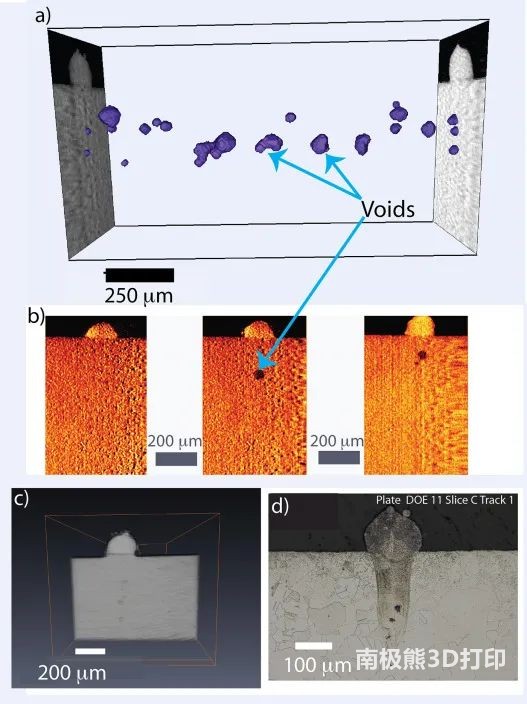

上图显示了在参数为137 W激光功率、188 mm/s扫描速度和D4σ = 52 μm的轨道上对样品的SRμT调查结果。由于在金相研究中观察到小孔模式激光熔化,因此选择该样品进行层析成像,如图d所示。图a为紫色孔洞的三维分布,图b为沿激光轨迹在样品中不同位置的三个截面的二维断层图。图b中的每个截面都有不同的孔洞分布。图c是样品表面的三维渲染图。如图a-c所示,在激光束的尾迹中,汽腔的不完全坍缩会留下空隙。x射线断层扫描以前曾用于表征不锈钢焊缝中的三维气孔(Madison和Aagesen, 2012)。空洞的三维形态学观察样品的各向异性,还发现,总孔隙度的主要贡献在样例是由于一些空洞体积最大的空白。

最近的研究表明,金属AM中出现小孔孔隙度是由于蒸汽凹陷(即小孔)底部不稳定造成的,当激光离开熔池时,小孔会留下。这种不稳定性与出现在P-V空间左上角的空腔中的高纵横比直接相关,即对于给定的光斑尺寸,高功率和低速度。因此,通过量化整个P-V空间中的缺陷含量,可以估计LPBF Ti-6Al-4的小孔孔隙率边界 V跨越过程空间。高功率和低速组合导致深小孔熔体池的形态不稳定,以及原位动态x射线照相(DXR)单珠样品中的后续孔隙。此外,即使在不稳定的锁孔熔池中,孔隙度的范围或发生率也不是恒定的。因此,准确、实时的小孔形态数据有很大的潜力,可以作为工艺空间内小孔孔隙度的有用预测因子。

SRμT图像(a -

c)显示了在冶金研究过程中小孔激光熔化过程中形成的孔隙。图像(a)显示了三维孔洞分布,每个孔洞以紫色表示。图(b)显示了沿激光轨迹三个位置的样品的一系列二维横截面。在(a)

- (c)中可以观察到,由于气腔的不完全坍缩,在激光束尾迹处留下了空洞。

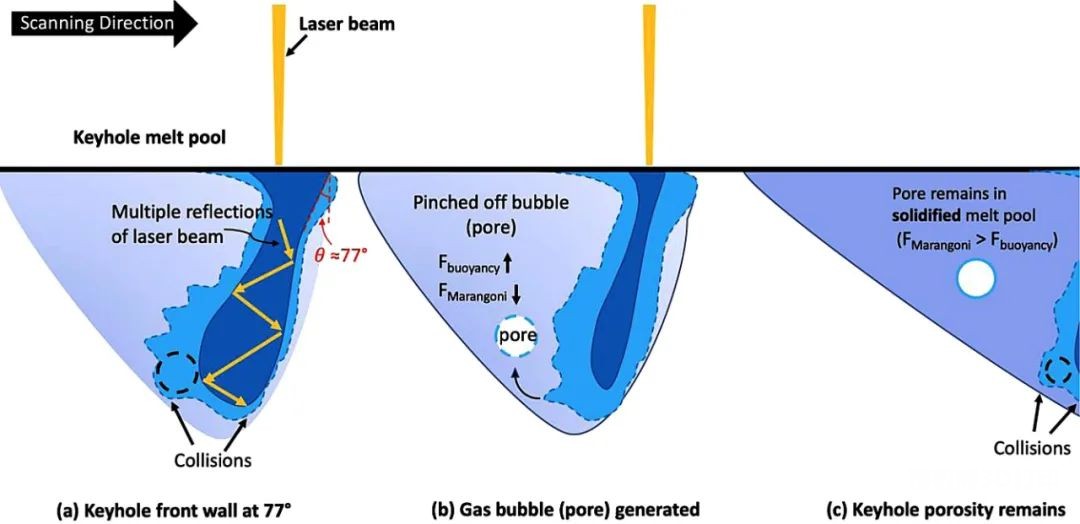

熔池在深度方向的延伸率确实是小孔熔池的关键决定性因素。如前所述,一定程度的锁孔是必要的,以产生锁孔壁波动,从而将气泡(孔)挤压到熔池中。图3显示了通过前壁波动将小孔孔隙率转移到熔池的示意图。值得注意的是,在激光焊接中,导致气孔的小孔壁波动与小孔前壁角(θ)相关。Cunningham等人发现,当θ值大于77°时,LPBF Ti-6Al-4中会形成大规模小孔孔隙 V。

图3 时间序列示意图(a-c)显示了DXR实验期间钥匙孔前壁角(θ)大于77°时钥匙孔孔隙率从蒸汽凹陷转移到基板的情况。(a)小孔壁波动(碰撞)导致(b)挤压气泡(孔)。(c)凝固后,气孔可能会以小孔气孔的形式留在零件中。

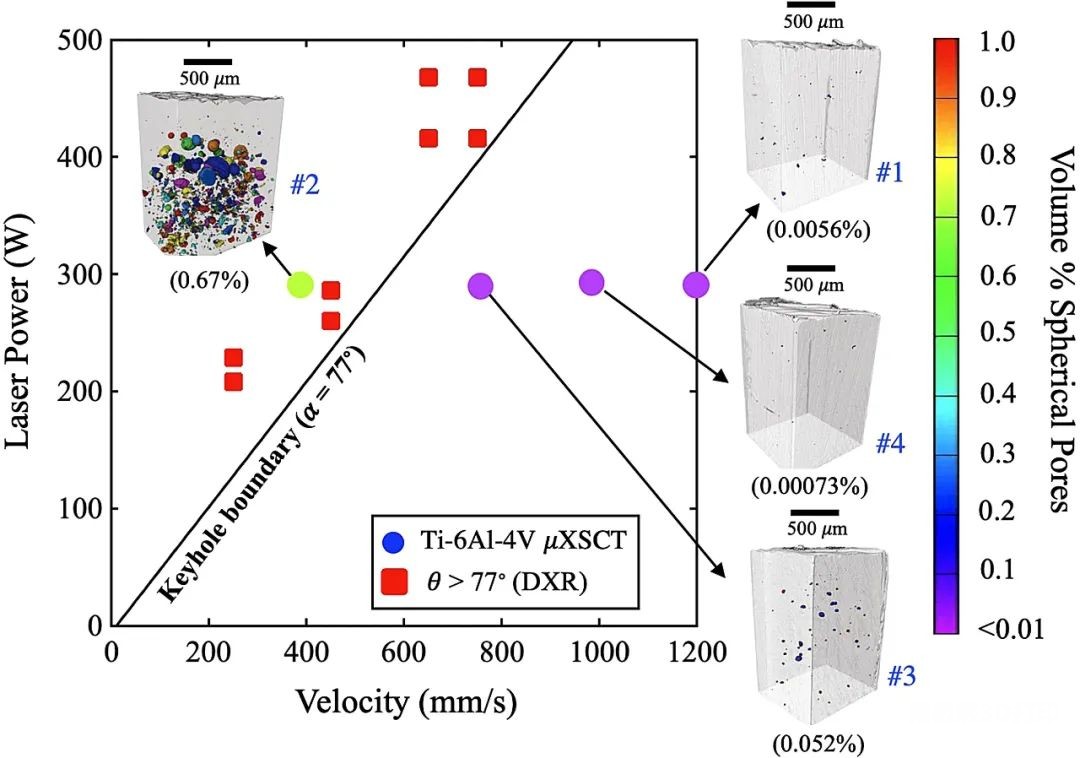

为了分析导致Ti-6Al-4V试块锁孔孔隙度的锁孔严重程度,本研究中,根据Ti-6Al-4V试块绘制了中Ti-6Al-4V DXR单轨实验的熔池深度和形态数据。图4显示了Ti-6Al-4 根据DXR Ti-6Al-4V熔池形态,在P-V空间的高功率低速区域打印V试块,θ>77°in。可以很容易地观察到,Ti-6Al-4V试块的样品2在小孔孔隙率范围内(θ>77°)。这导致了大规模的小孔缺陷,球形(小孔)孔隙率值约为0.67%。然而,样品1和4具有θ<77°和最小球形孔隙率,样品3的最小孔隙率约为0.00073%(图4)。与样品2相比,该值可忽略不计,这与θ>77°时出现的大规模小孔孔隙度一致。然而,尽管样品3的前壁角θ<77°,但其也含有球形小孔孔隙度(0.052%)。这表明,可能需要重新审视这种方法。更多的研究表明,但目前的工作证实了中描述的DXR趋势。

图4 Cunningham 等的ti - 6al - 4v DXR单轨实验中锁孔前壁角(θ)在P-V空间中绘制。θ大于77°时,在μSXCT结果中发现了较大的小孔缺陷,与Cunningham等详细的孔隙转移机理相对应。

对于小孔边界外ti - 6al - 4v测试块(θ < 77°),可以做以下说明。锁孔前壁角是激光速度(Vw)和功率密度依赖钻速(Vd)的函数,即:

图5 舱口间距不同于140的剩余样本的P-V位置 μm。

图5显示了具有不同填充间距的样品中的缺陷密度。在样品10和11的情况下,对于相同的功率和速度组合,球形孔的百分比随着图案填充间距的减小而增加。尽管样品10的设计目的是导致缺乏熔合孔隙,但缺乏熔合孔隙的百分比较低。这两个观察结果都表明:(i)密集的轨迹会导致温度升高,从而增加小孔形成的敏感性,甚至在非小孔参数组合下也会导致球形孔隙;(ii)半球形熔池形状假设在工艺空间的某些区域失效,而这反过来又会因缺乏熔合孔隙率而改变工艺窗口。

类似地,在样品8的情况下,参数并非针对缺乏熔融孔隙度而设计,但样品由缺乏熔融孔隙组成,这也表明在使用缺乏熔融孔隙度的几何模型时,必须谨慎使用半球形熔池形状的假设。样本5和样本12是设计用于在使用不同功率、速度和舱口间距组合时最大化沉积速率的情况。在样品5中,速度增加以产生更高的沉积速率,并考虑到更小的熔池尺寸,舱口间距减小至80 μm。而在样本12中,填充间距增加到240 μm,使功率增加到370,从而产生更高的沉积速率 W将导致更大的熔池。有趣的是,在样品12中观察到几乎没有熔合孔,而样品5没有显示任何明显的球形或不规则孔。这一观察结果还强调了熔池几何形状和可变性的重要性,尤其是在使用较大的舱口间距(如240)时 μm,也就是100 比标称舱口间距高μm。总的来说,允许充分重新熔化的最佳舱口间距,同时不会导致温度升高,可以降低样品5中观察到的总体孔隙度。

最后,应注意的是,样本10和样本12中的差异是因为它们对应于接近1的H/W值。因此,当预测的熔珠重叠很小或不存在时,假设熔池形状的不精确性以及实际熔池大小和形状的可变性最为明显。对于试样8,熔池可变性并不是一个重要的因素,但假设的熔池形状可能是唯一的问题。这是因为预测的熔池宽度与激光光斑大小相似,而半球形熔池仅适用于点热源。

3.3. AM粉末中气体孔隙率的自动ML表征方法

考虑到原料粉末中所含的孔隙率的一部分被传输到印刷金属中,开发将孔径与粒度联系起来的表征方法是有用的。金属LPBF AM粉末的制造方式多种多样,其中最常见的三种是气体雾化、等离子雾化(PA)和等离子旋转电极(PREP)技术。对于PA,多个等离子体通过雾化惰性(氩)气体加速,金属丝熔化和雾化在一个步骤中发生。制备工艺也在惰性环境中运行,使用旋转阳极,通过电弧熔化,形成液滴,进一步雾化并固化成球形颗粒。然而,在金属AM加工过程中,单个粉末颗粒内的惰性气体可能会导致不寻常的激光粉末缺陷,其中气体孔隙率转移到制造的AM零件取决于加工参数和熔池动力学。因此,EOS等离子体中的单个粉末颗粒和截留的气孔会雾化并制备Ti-6Al-4 对V粉末进行了研究,以量化高孔隙率粉末是否也会导致金属AM LPBF构建中的高孔隙率零件(图4)。特别是,对单个气孔进行了详细的研究,将其作为粉末粒度的函数,因为了解气孔大小是否与粉末粒度成比例是有用的。例如,电子束粉末床使用更粗的粉末,这可能意味着我们预期会有更大的孔隙。

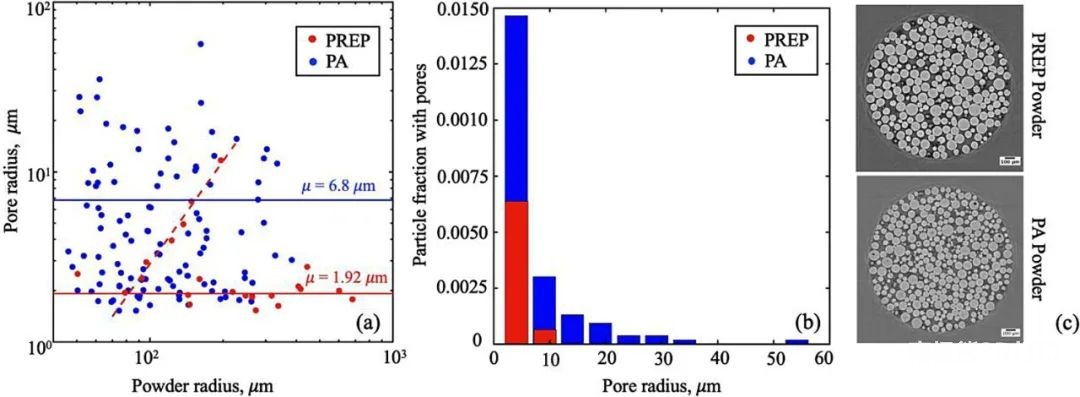

图5利用ML分割和分析技术比较了PA和PREP粉末中的孔径和封闭粒度。上述第2.3节描述了本分析中使用的分段程序。注意,尺寸的下限由CT重建的分辨率决定;这里使用了九个体素的最小孔隙体积,其中体素大小为0.65 μm3,对应于最小孔径0.87 μm.图6a显示了对数标度相关图,该图将粉末粒度(半径)与Ti-6Al-4中每种的孔隙颗粒内所含孔隙的粒度分布联系起来 V.粉末样品。图6a中使用对数比例图,以增强聚类行为的可视化。图6b显示了与图6a相同的孔径(半径)数据,但该数据显示在柱状图中,仓位大小约为4 μm;每种粉末的孔隙率数量和频率以具有孔隙的颗粒分数表示。注:图5b中的两种粉末使用了“带孔的颗粒分数”进行比较,因为PA粉末颗粒更多(~5000)进行了测量,而不是制备颗粒(~ 3100)这是因为PREP的平均粒径大于PA的平均粒径,导致每CT体积的PA颗粒更多。

图6 (a)

EOS等离子雾化(PA)和制备Ti-6Al-4的孔径(半径)与粉末尺寸的比较 V粉末。还绘制了PREP(红色实线)和PA(蓝色实线)粉末的孔径平均值。注意,图6(a)中预处理粉末的回归拟合显示了两个分支,即:(1)只有小孔隙且不随尺寸缩放的粉末颗粒(例如,接近中间值的点)和(2)随孔隙尺寸缩放的粉末颗粒(用红色虚线拟合的点)。(b)等离子雾化和制备粉末的孔径(半径)直方图比较。(c)

PREP和PA粉末的代表性CT切片显示单个颗粒内的孔隙。

图6a和6b中的PREP和PA粉末的孔径是在假设球形几何形状的情况下确定的,例如V = 4/3πR3,其中R是半径。总体而言,PREP粉末的平均孔径比PA粉末大。如图6b所示,与PA粉末相比,制备粉末中的小孔和大孔数量都要少得多。对于任何PA Ti-6Al-4 V粉末半径,孔径分布广泛,跨度约为10倍。这意味着,对于这种制造技术,粉末半径(例如尺寸)和孔径之间没有很强的相关性,这与孔径可能随粒径增大的直观预期相反。这些结果与[49]中报道的单个孔径和粉末尺寸的结果一致。图6a(红点)中制备粉末的仔细检查显示了两个分支的奇怪特征,其中一部分颗粒的孔径似乎与颗粒大小成比例,而其余颗粒只有非常小的孔径(图6a)。制备粉末中明显不同分布的来源尚不清楚;然而,该数据的回归拟合形式为Rpore=C∙Rparticleα,其中α = 2.01和C = 2.77E-04(图6a)。相比之下,PA和PREP粉末在各向异性值(即球形度)方面具有相似的趋势,因此很难就两种粉末类型之间的形态差异得出强有力的结论。

3.4. Ti-6Al-4气体孔隙率传递分析 V试块

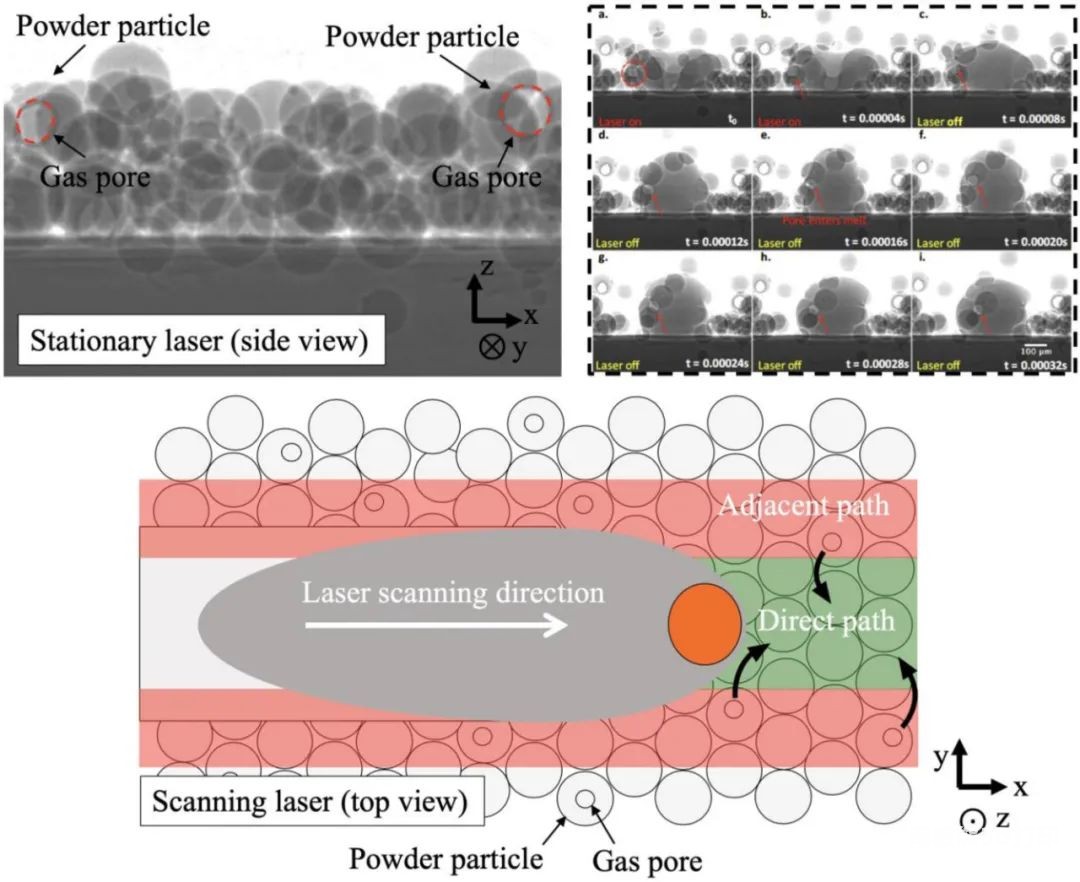

尽管通过适当选择LPBF工艺参数可以避免主要的LOF和小孔孔隙度,但对于全致密零件,在工艺窗口内仍可能存在气体孔隙度(图1)。如前所述,气体孔隙度是由于通过气体或等离子雾化制成的典型起始粉末原料可能在单个粉末颗粒中含有大量截留气体。激光熔化时,这可能会导致气泡在激光熔化期间转移到熔池。图7直接显示了通过Ti-6Al-4的超快DXR扫描捕捉到的激光粉末相互作用期间,气孔转移到熔池的情况 V使用固定激光器,即点焊。在图7(右上)中,含有气泡(红色圆圈)的粉末颗粒位于激光束附近,并被拉入熔池(b–c)。一旦进入,被截留的气泡可能会退出或留在熔池内,这取决于Marangoni对流和浮力(d–i)之间的竞争。对于Ti-6Al-4 V.在工艺窗口内的试块(见图1),可以推断μSXCT中存在的小尺寸缺陷实际上是从粉末中继承的气孔。此外,气体孔隙率转移到熔池中,进入Ti6Al-4 V试块可能来源于扫描路径附近的粉末颗粒,如图7(底部)中的示意图所示,这与Khairallah等人[50]指出的颗粒剥蚀机制一致。然而,有必要进行进一步分析,得出更有力的结论。

图7

固定激光点焊实验(左上)和时间序列a-i(右上)之前的现场x射线照片,显示了粉末颗粒中截留的气体孔隙转移到靠近激光点的熔池中。(a)在激光束附近含有气泡(红色圆圈)的粉末颗粒被拉入熔池(b-c)。(d)一旦进入,被截留的气泡可能会退出或留在熔池内,这取决于激光束和熔滴(e-i)之间的相互作用。据推断,激光扫描LPBF建筑物(底部)时存在类似的机制,与Khairallah等人指出的剥蚀机制相对应。轴的顺序如下:x = 激光扫描方向 = 宽度方向,z = 建立方向。

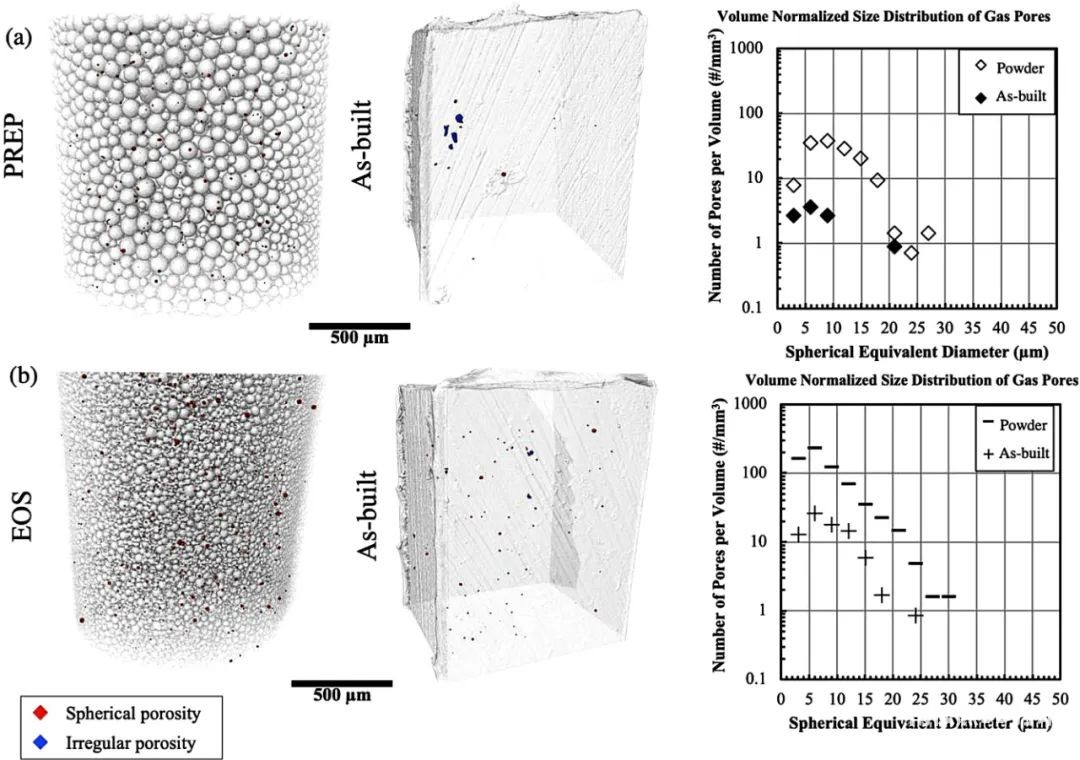

为了验证在工艺窗口(即图1中的样品1,4,6,7)内的μSXCT扫描体积内观察到的孔隙度确实可能是气孔,将气孔从粉末转移到制备的Ti-6Al-4 对另外两种Ti-6Al-4的V试块进行了研究 V使用EOS PA和PREP粉末的试块。使用与样品6类似的工艺参数打印试块(P = 340 W, V = 1,250 mm/s, H =120 μm, L =60 μm),在P-V空间的过程窗口区域内(图1)。图8a和8b显示了EOS PA和PREP金属粉末内的气体孔隙度分布,以及制成的试块。看来气体毛孔确实转移到Ti-6Al-4 V LPBF部分,通过Khairallah等人(图7)的建模工作中详述的机制进行部分分析,并且PA金属粉末中的球形孔隙率分布明显高于制备粉末(图8a)。这是由于Ti-6Al-4的预处理粉末中的气孔率分布低于气体雾化粉末本研究中使用的V粉末(图6、图8)。重要的是,对于气体雾化粉末而言,气体孔隙率向制造零件的转移最小,气体孔隙率的最大球形当量直径(SED)为~ 25 μm在预制试块中。

相比之下,PREP的最大气体孔隙度SED值约为21 μm。这种气体孔隙率向Ti-6Al-4的最小转移 V试块可能是因为,当金属粉末颗粒受到激光束照射并熔化时,大量气孔会通过浮力逸出。通过检查,还可以明显看出,AM加工消除了约90%的粉末孔隙。对μSXCT图像的目视检查也证实了这一点,粉末内的球形孔隙率(红色形状)比制造的试块大(图8)。有趣的是,尽管用于制造该试块的工艺参数在工艺窗口内,但在制造的试块中也发现了不规则形状的缺陷(蓝色形状)。尽管这些缺陷可能是小孔孔隙,但通常小孔孔隙较大且呈球形[2]。因此,目前尚不清楚这些观察到的缺陷是什么类型的孔隙,需要更多的分析来描述这些形状。此外,需要注意的是,粉末特性,如粒度分布、流动、抽头密度、堆积密度、化学性质和形态,都会影响成型质量和生成的孔隙率

片

片

图8

比较(a)等离子旋转电极(PREP)和(b)EOS等离子雾化Ti-6Al-4内的残余气体孔隙度(μSXCT图像中的红色形状) V粉末与预制试块(P = 340 W,

V = 1,250 mm/s, H =120 μm, L

=60 μm)。请注意,与PREP相比,EOS粉末中的气体孔隙率更高。两种粉末的球形气体孔隙率也低于制造的试块,尽管激光-粉末相互作用产生的不规则孔隙率仍然存在(μSXCT图像中的蓝色)。

4.结论

工艺参数对LPBF Ti-6Al-4气孔形成的影响利用同步加速器微计算机断层扫描技术对V进行分析。一般来说,人们发现,对于这种材料和加工技术,孔隙度的形成遵循P-V空间内的可预测趋势。还利用两种Ti-6Al-4对气体孔隙度进行了研究 V金属AM粉末,以确定激光熔化过程中从粉末到零件的气孔转移量。总的来说,以下结论在此简要说明:

•熔池重叠和熔池深度是缺乏熔融孔隙度的主要驱动因素。因此,使用考虑熔池几何形状和重叠的几何建模技术,可以快速预测改变关键工艺参数对LOF孔隙度的影响。此外,几何建模可能适用于P-V空间内的各种材料和加工参数集。

•与之前的工作一致,在缺乏熔合的几何建模中,使用了一个简单的罗森塔尔模型来近似熔池尺寸;然而,可以使用更复杂的熔池尺寸模型,以提高预测精度。

•推导出与工艺参数相关的小孔形貌在小孔孔隙形成中起关键作用。对于小孔边界以上的估计小孔形态,Ti-6Al-4中存在大规模缺陷 V.试块。大规模小孔缺陷位于金属粉末AM工艺空间的特征性高功率、低速区域。此时,基于小孔前壁角度或(文献中)熔池宽度与光斑大小之比的标准似乎可以等效地用于确定随加工参数变化而向小孔过渡。

•由于气孔气泡到达熔池表面,粉末中约90%的孔隙率可通过AM处理消除。可以在加工窗口内操纵加工参数,以增强这种效果,从而产生基本上无缺陷的沉积物。

•进一步表征和量化金属AM缺陷可能会扩大Ti-6Al-4的工艺窗口并提高了沉积效率。

来源:Defectstructure process maps for laser powder bed fusion additive manufacturing,AdditiveManufacturing,doi.org/10.1016/j.addma.2020.101552

参考文献:J.A. Slotwinski,E.J. Garboczi, K.M. Hebenstreit,Porositymeasurements and analysis for metal additive manufacturing process control,J. Res.Inst. Stand. Technol., 119 (2014), p. 494, 10.6028/jres.119.019

(责任编辑:admin)

最新内容

热点内容

适配多类别高温聚合物FFF

适配多类别高温聚合物FFF 埃肯与Startuplab合作加速

埃肯与Startuplab合作加速 NAMIC 全球增材制造峰会GA

NAMIC 全球增材制造峰会GA 3iD率先引进全新粘结剂喷

3iD率先引进全新粘结剂喷 Freeform人工智能3D打印工

Freeform人工智能3D打印工 Biomaterials science:牛

Biomaterials science:牛 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi 美军使用金属3D打

美军使用金属3D打