揭秘3D打印技术在汽车制造业的前沿应用情况及未来发展方向!

时间:2021-08-05 09:01 来源:南极熊 作者:admin 阅读:次

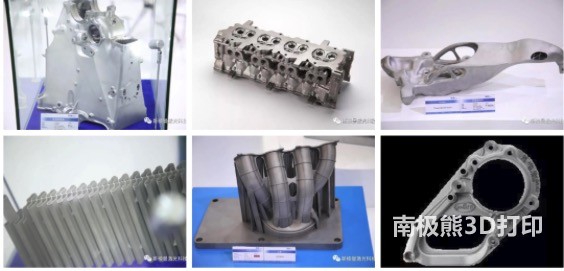

▲聚合物3D打印材料可用于各种类型的汽车零件(来源:BASF Forward AM)

目前,无论是德国汽车品牌大众、宝马,还是美国汽车品牌福特,日本汽车品牌丰田、本田均有自己的3D打印制造中心并与各大优秀3D打印品牌厂商进行深度的合作。那么3D打印技术目前在汽车行业的应用如何?有哪些技术性的突破和案例呢?欢迎莅临参观2021年9月9-11日在深圳国际会展中心举行的Formnext + PM South China 深圳国际增材制造、粉末冶金与先进陶瓷展览会一探究竟。

设备篇

SLM Solutions (展位号:D46)作为来自德国的选区激光熔化引领者,在汽车领域的应用拥有非常多的案例,包括汽车变速箱、转向节、发动机缸盖、隔热支架、散热器、引擎盖板、排气歧管等,极大的缩减了零部件制造耗时、减轻零部件的重量、提高零部件的性能以及降低了制造成本。

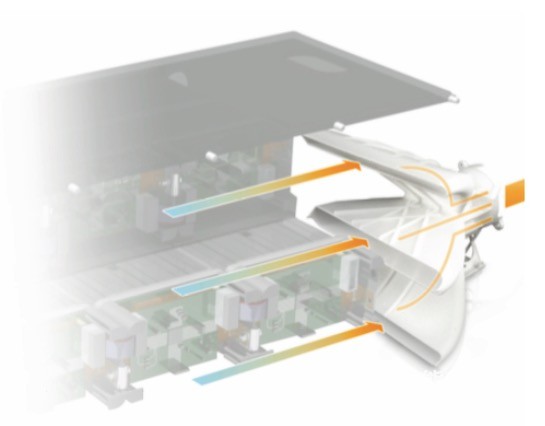

EOS(展位号:D26)作为3D打印设备高端增材制造 (AM) 解决方案的全球技术和质量领导者。使用其设备 EOS P 396 为DHBW Enginee- ring Stuttgart 车队生产赛车冷却系统。该车队使用该系统后,蓄电池箱内的温度从高达 80 °C 下降至 只有 50 °C。冷风分配也更加均匀,冷却性能提高 100% 以上。

Anisoprint(展位号:E69)是一家总部位于卢森堡,开发复合材料连续纤维共挤3D打印技术的科技公司。福特汽车瓦伦西亚工厂在其3D打印中心引入了Anisoprint Composer A3 连续纤维3D打印机,以提高其工业流程的效率。Composer 3D打印机加速了生产周期,减少了工厂的停机时间。

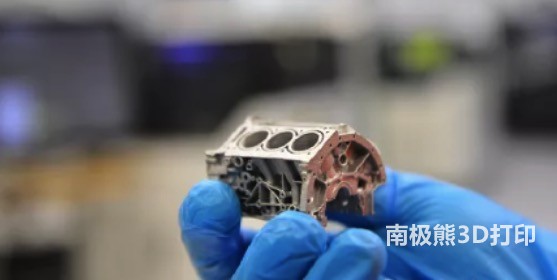

北京隆源成型(展位号:F04)作为国内最早开发砂型铸造3D打印的设备厂商之一,隆源成型自主研发的铸造用3DP喷墨砂型打印工艺,在大尺寸、复杂结构汽车部件的中小批量生产中具有绝对优势。多个部件同时打印,速度约为传统工艺的4倍,显著缩短产品开发试制的周期,节省开发成本,加速产品入市时间。可实现汽车发动机蜗壳、缸体、缸盖、变速器壳体、管路等部件的快速铸造。

易加三维(展位号:D43)作为国内金属3D打印设备的优秀厂商,与德国曼海姆应用科学大学(Mannheim University of Applied Sciences)的 Delta 赛车队展开合作,通过易加三维EP-M260精确数值计算方法、拓扑和生产优化设计,打印成型铝制组件,与之前的 CNC 铣削部件相比,可实现整车重量减轻50%以上,显著提高了赛车性能。

上海远铸(展位号:D49)作为专注于高性能功能材料3D打印机研发、制造和销售的高科技公司,与一家位于日本石川县,生产特殊车辆驾驶室和车厢相关零件的企业SANKI株式会社展开合作。由于特殊车辆里面使用的空调通风口等零件均需定制化设计和制造,没有办法从市面上采购通用部件,该公司使用 INTAMSYS的 FUNMAT PRO 410 3D打印设备只需要开模注塑一半的价格,可以更高效,快速,灵活的满足特殊车辆里使用的零件。

材料篇

赢创化学 (展位号:D56)作为化学巨头之一,赢创提供了一套完整的汽车金属替代方案。例如,名为ROHACELL®的硬质泡沫可以与碳纤维蒙皮结合形成三明治结构,具有轻质高刚的特性,是汽车结构件以及机仓盖、车门、车顶等车身覆盖件采用复合材料夹层结构的理想泡沫芯材。除车身外,赢创仍在探索利用高性能聚合物替代车内锚固件、链条、齿轮等金属件的轻量化途径。其研发的高润滑度、耐磨度聚合物VESTAKEEP®聚醚醚酮已被用于车身底部万向链条、变速器零部件、增压系统等方面。稳定性和耐磨性极高的VESTAMID®聚酰胺12则在转向角传感器齿轮传动机构中发挥了耐化耐高温、减噪减震等远胜于金属件的效果。

Markforged(展位号:D137),连续纤维增强增材制造(AM)工艺的厂家,与有着115年悠久历史的汽车行业动力传动系统和电子推进系统供应商德纳DANA合作。德纳通过部署大量的Markforged金属和碳纤维3D打印机,德纳也投资了增材制造。值得一提的是德纳公司位于意大利特伦蒂诺办公室的团队使用Markforged X7 3D打印平台,用Onyx打印出的制造定制化齿轮部件,节省了70%的成本,每个夹具的交付时间减少了90%。到目前为止,这些齿轮已经一年多没有故障了。

吉凯恩增材制造(GKN Additive)(展位号:F23),吉凯恩增材制造(GKN Additive)率先将在汽车行业广泛使用的DP600双相钢材料应用在增材制造领域。DP600材料是低合金双相钢,吉凯恩新开发的增材制造金属粉末材料为DPLA(双相低合金)和FSLA(自由烧结低合金),应用包括调整汽车钣金件的设计或开发全新的结构件。它们符合与DP600 (HCT600X/C) 类似的机械性能要求,通过增材制造技术可实现汽车和其他行业领域的多样化设计和应用。

综上,9月9-11日即将于深圳国际会展中心举行的Formnex + PM South China展览会将全方位地呈现目前3D打印材料、设备与技术解决方案在汽车制造行业的应用。欢迎各位汽车制造业同仁前往参观了解,可以扫描文章最后的二维码,即可报名参与。

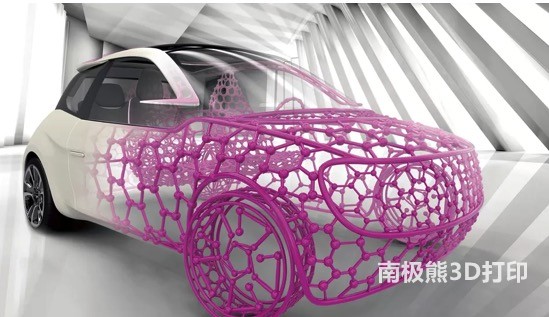

与此同时,随着新能源汽车越来越普及,汽车的轻量化制造已经成为了汽车产业发展的重要方向,而3D打印技术的出现及不断深化应用,让汽车轻量化制造变得更容易实现。以特斯拉为例,其已在生产之中广泛使用了3D打印技术,然而,特斯拉对自己使用的3D打印技术严格保密,但结构一体化与轻量化的结合是新能源汽车抢占技术发展前沿的一大努力方向。

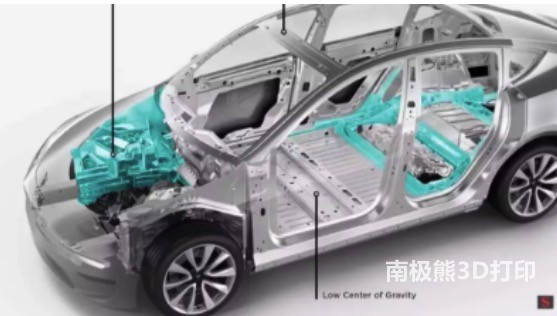

▲特斯拉Model Y一体成型车架,将原来70个零部件合为2个大件

(责任编辑:admin)

最新内容

热点内容

适配多类别高温聚合物FFF

适配多类别高温聚合物FFF 埃肯与Startuplab合作加速

埃肯与Startuplab合作加速 NAMIC 全球增材制造峰会GA

NAMIC 全球增材制造峰会GA 3iD率先引进全新粘结剂喷

3iD率先引进全新粘结剂喷 Freeform人工智能3D打印工

Freeform人工智能3D打印工 Biomaterials science:牛

Biomaterials science:牛 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi 美军使用金属3D打

美军使用金属3D打