Fraunhofer 和 ARBURG 共同打造的3D打印传感器

时间:2021-08-03 09:29 来源:中国3D打印网 作者:admin 阅读:次

Fraunhofer IPA 的团队直接在其外壳内生产电感式接近传感器。这些圆柱形设备通常由线圈、电路板和金属外壳内的插头组成。它们可用于在工业制造和其他应用中测量金属物体的距离。然而,由于传感器的标准、批量生产的形状,它们并不总是能完美地适应给定的环境。3D 打印复杂的多材料商品的能力有很多好处。除了减少劳动步骤外,此类物品的增材制造 (AM) 还可以实现电子产品或复杂几何形状的大规模定制,从而提高设备的性能。例如,通过将智能手机电池和天线直接集成到其聚合物外壳中,手机可以变得更小、更轻,同时增加能量密度或通信范围。

尺寸为 200-3X 和 300-3X 的 Freeformer 可加工塑料颗粒,也用于注塑成型。图片由阿博格提供。

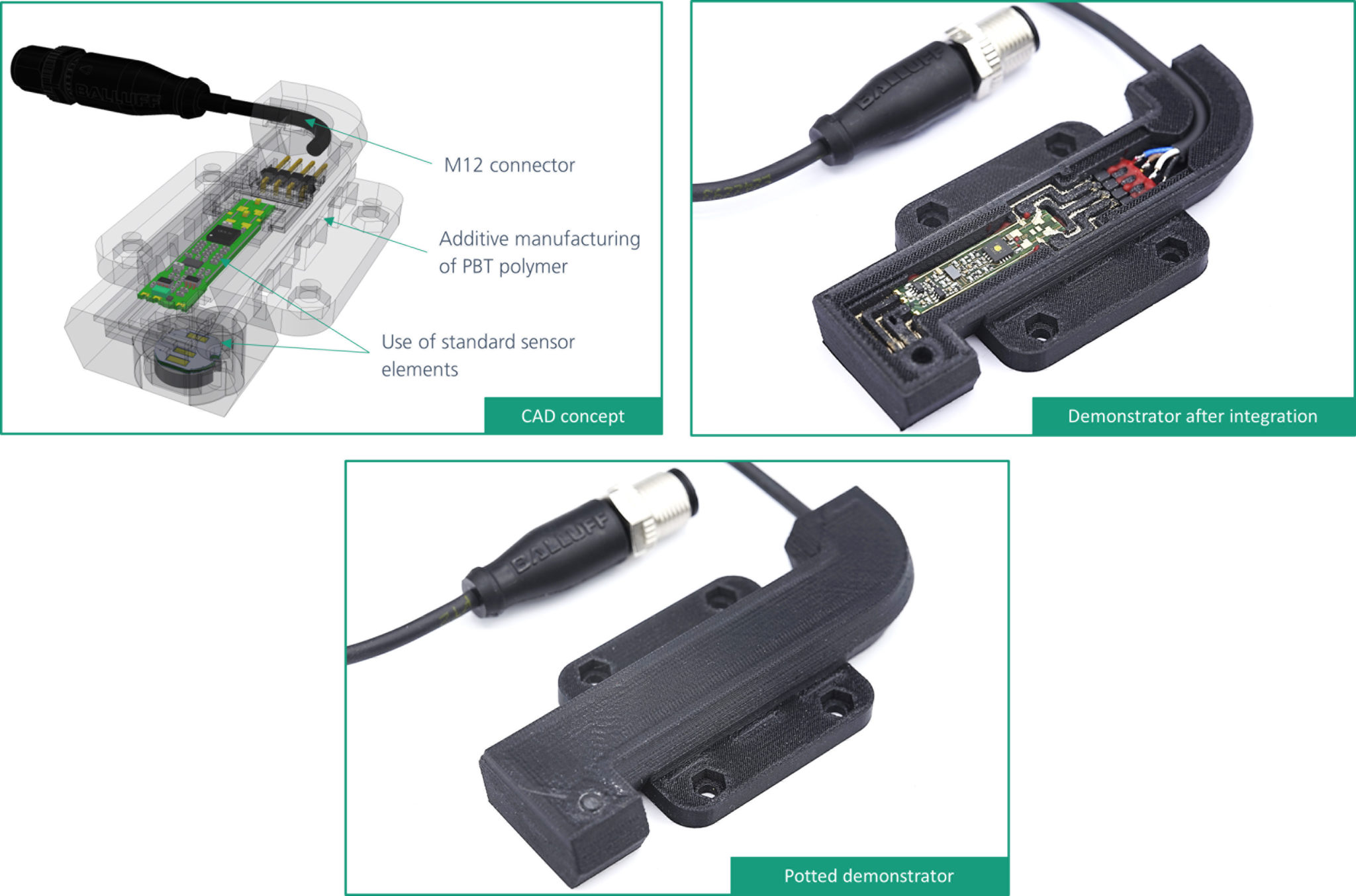

对于接近传感器,Fraunhofer IPA 建议可以将一个直接集成到机器人抓手中,以便对生产线上的物品进行更智能的处理。为了证明这种可能性,Fraunhofer 团队与 ARBURG(阿博格)的 Freeformer 3D 打印机以及自动化公司 Balluff GmbH 合作,该打印机使用专有方法熔化塑料颗粒并将其沉积在打印床上。

研究人员有必要使用具有高介电强度和阻燃性能的塑料,这导致他们使用塑料聚对苯二甲酸丁二醇酯 (PBT)。虽然 PBT 是用于电子外壳的标准注塑材料,但它并未用于 3D 打印。在这里,ARBURG(阿博格)能够展示 Freeformer 的优势之一,它可以在塑料长丝上加工注塑颗粒,因此可以使用更广泛的材料。

Fraunhofer IPA 的 3D 打印传感器,包括线圈、电路板和塑料外壳内的插头。图片由弗劳恩霍夫 IPA 提供。

该团队 3D 打印了零件,留下了可以在制造过程中集成外部组件的开口。机器被编程为在必要时停止,以便线圈、电路板和插头可以插入印刷部件。同时,分配器在外壳内施加了银导体轨道。完成这些步骤后,Freeformer 会在开口上进行打印。

Fraunhofer 总共创建了 30 个定制传感器,并在标准操作环境中运行它们,展示了它们承受温度和振动变化的能力。这些设备还具有防水功能,可以通过电绝缘测试。该项目被称为“增材制造组件中的电子功能集成”,历时 18 个月,该团队目前正与 ARBURG(阿博格)合作探索导电塑料的进一步用途。

中国3D打印网编译

(责任编辑:admin)

最新内容

热点内容

适配多类别高温聚合物FFF

适配多类别高温聚合物FFF 埃肯与Startuplab合作加速

埃肯与Startuplab合作加速 NAMIC 全球增材制造峰会GA

NAMIC 全球增材制造峰会GA 3iD率先引进全新粘结剂喷

3iD率先引进全新粘结剂喷 Freeform人工智能3D打印工

Freeform人工智能3D打印工 Biomaterials science:牛

Biomaterials science:牛 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi 美军使用金属3D打

美军使用金属3D打