精准测量技术助力高价值工件实现精准增材制造修复

飞机部件、铸造模具等许多高精度工件造价昂贵。它们在使用过程中受倒磨损后就需要进行更换。除了更换以外,对这些高价值工件进行修复,是延长工件使用寿命,节省企业维护成本的一种途径。通过激光增材制造技术在磨损部位进行金属粉末堆积成型,能够重塑零件中缺失的几何形状,实现这些高价值工件的快速修复,从而有效延长其使用寿命,为企业降低维护和修理成本。通常在对工件进行增材制造修复之前,需要进行检测和预加工,从而去除油、残留物、氧化层或缺陷区域,确保工件是可修复的。在制定加工和修复策略的过程中,需要获得损坏工件的精准数据,在此过程中,高精度的三维扫描、检测技术不可或缺。本期,高精度3D视觉检测方案在增材制造工件修复中的应用案例,与您共同了解高精度检测方案如何助力激光增材制造技术实现高价值工件的精准、快速修复。

© 先临三维旗下天远三维

精准获取数据、处理数据

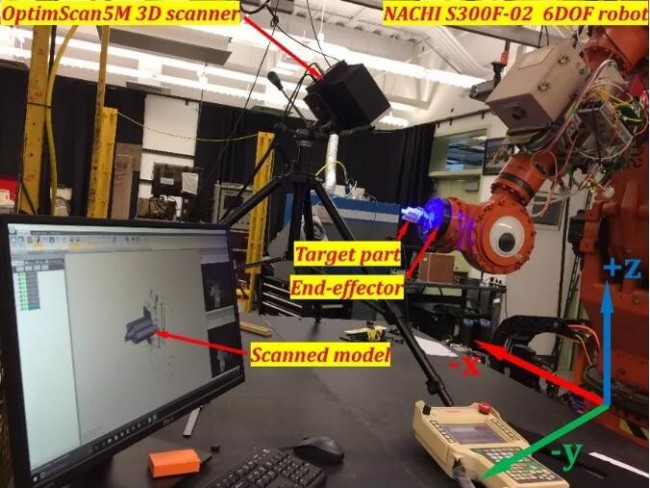

先临三维旗下天远三维自主研发的高精度3D视觉检测方案,包括高精度三维扫描仪和自主研发的EINSENSE Q 3D数字化检测软件。密苏里大学实验室在激光增材制造修复领域开展了一系列研究。其中一项研究是对H13 模具的冲击缺陷进行增材制造修复。在进行修复准备阶段,使用了天远三维的高精度蓝光三维扫描设备OKIO 5M对工件进行扫描数据处理,并结合3D扫描和逆向工程,最终实现模具的增材制造修复。

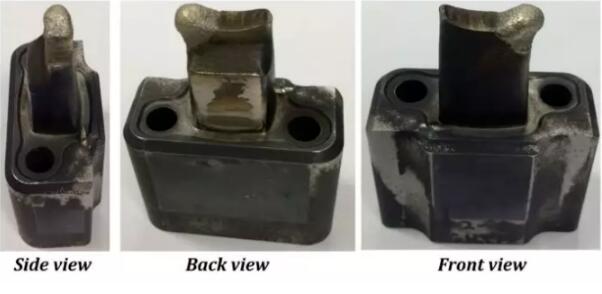

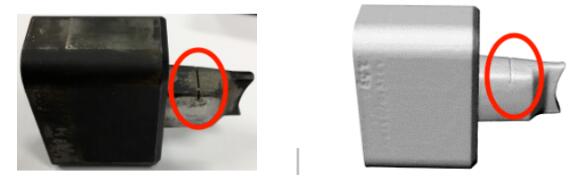

// 工件受损情况

通过观察可以发现,上图中所示的工件受损部分形态复杂,除了锥形之外,还包括了垂直表面以及窄边。密苏里大学实验室对该工件中的一定量包覆损伤的区域进行加工,为进行增材制造修复准备出所需的几何形状。

// 使用扫描对受损工件进行重建

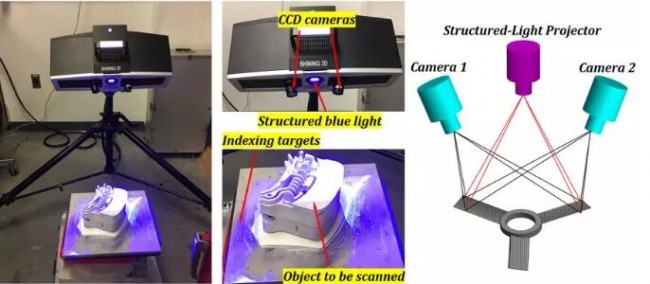

使用高精度蓝光三维扫描仪OKIO 5M,将工件放置于平台或者转台上,进行3D扫描。

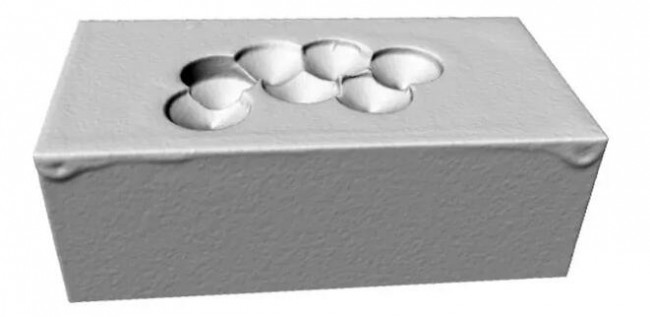

图为使用OKIO 5M 的扫描数据建立的受损H13 模具工件STL模型,受损形态清晰可辨。这是规划修复路径的前提。

接下来的步骤包括目标几何形状获取,并在获取的几何形状基础上生成受损工件进行预加工路径,以及完成预加工。

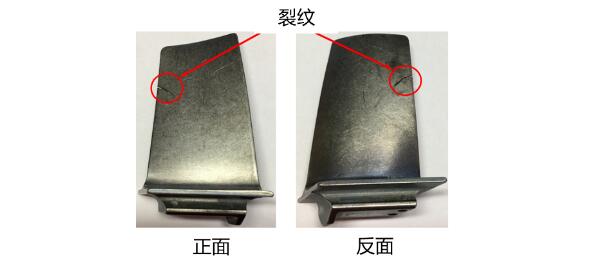

// 获取叶片受损情况

上图所示叶片的裂纹在正反面都清晰可见,形态是曲面的槽痕。在此应用案例中,使用高精度三维扫描进行检测的目的是计算出最优的机加修复方案。

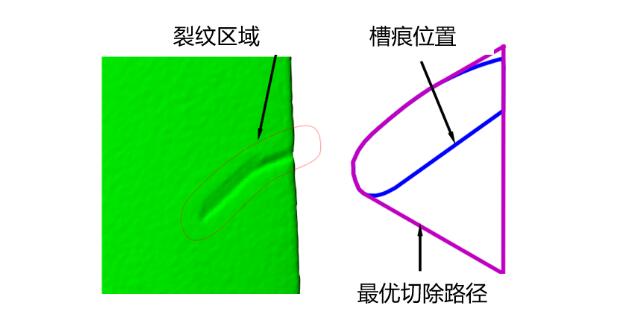

// 使用三维扫描数据进行建模

将扫描数据进行建模,叶片受损部分的形态与位置清晰地展现在模型中。使用专业的检测软件进行分析,还可以规划切除路径,修复工件。蓝色线条为工件上的槽痕区域,紫色部分为最优切除路径。

//完成预加工的受损叶片

叶片受损区域已按照规划路径进行机加工,可以用于下一步进行增材制造修复。

工件扫描

修复一些小尺寸工业件时,研究人员将OKIO 5M固定在三脚架上,使用机械臂抓取工件,通过多角度旋转,从而获取完整3D数据模型。

OKIO 5M采用先进的蓝光光栅扫描技术,满足高精度工业三维检测需求,快速获取工件的高精度数据。

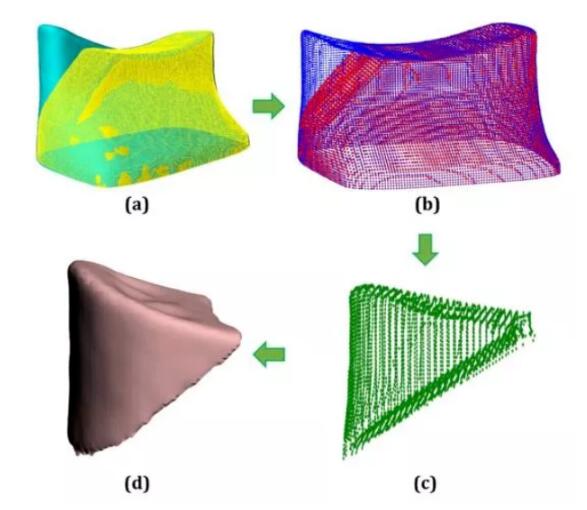

//提取磨损部分数据

将标准工件和磨损工件的三维数据,在软件中进行布尔运算,提取磨损部分的三维数据。

将布尔运算得到的磨损部分点云数据,生成水密模型(STL)。

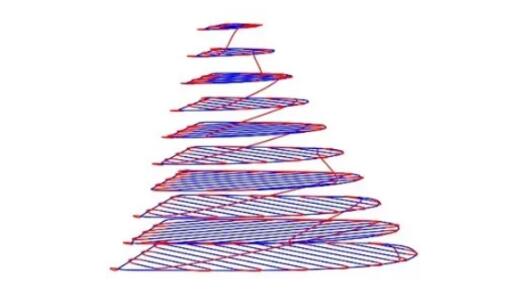

// 修复路径规划及直接修复

基于扫描与后处理得到的磨损部分模型数据,通过软件计算生成修复路径。

通过增材制造技术进行修复,再进行CNC机加工,磨损的工件便修复完毕。

//常用修复思路

在上图所示受损冲模中,开裂和受到损坏的位置在进行增材制造修复之前,一般需要采用机加工工艺精确去除受损位置的材料。对切除部分进行定义的过程中,也需要3D扫描技术的参与。图中是受损模型及其数据建模。

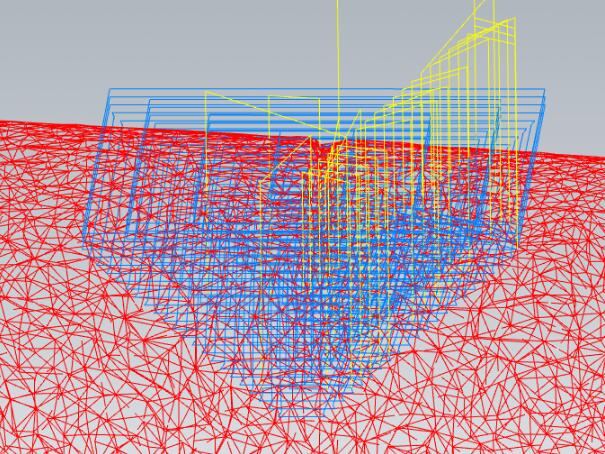

//刀具路径的确认

对工件划痕的形态和具体位置进行检测,从而确定切除量与切除边界。载入到加工系统中,确认刀具路径,同时生成数控代码。图中蓝色部分即为刀具路径,标志着需要切除的部分。

以上修复案例均采用了三维扫描仪获取工件的精准数据。这为随后进行工件修复规划、预加工以及最终进行增材制造修复奠定了基础。

密苏里大学实验室研究人员成功使用天远三维高精度三维扫描仪OKIO 5M,重建了磨损部位模型,避免了人为误差。激光增材制造技术根据修复路径,成功快速修复工件,恢复其机械性能,延长使用寿命,免去了人工修复如焊接、加工等耗时长的工作流程。

(责任编辑:admin)

适配多类别高温聚合物FFF

适配多类别高温聚合物FFF 埃肯与Startuplab合作加速

埃肯与Startuplab合作加速 NAMIC 全球增材制造峰会GA

NAMIC 全球增材制造峰会GA 3iD率先引进全新粘结剂喷

3iD率先引进全新粘结剂喷 Freeform人工智能3D打印工

Freeform人工智能3D打印工 Biomaterials science:牛

Biomaterials science:牛 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi 美军使用金属3D打

美军使用金属3D打