洞悉西门子3D打印带有点阵冷却结构的燃气涡轮机部件

对于航空或燃气涡轮发动机中需要高温条件下运行的零件来说,很多零件需要带冷却通道。在这方面,根据3D科学谷的市场观察,除了冷却通道,点阵结构在散热方面也获得了不断深入的研究与应用。

此前,分享过UTC联合技术开发的带有点阵结构冷却方案的燃气涡轮发动机部件,本期,与网友共同来深度洞悉西门子3D打印带有点阵冷却结构的燃气涡轮机部件。

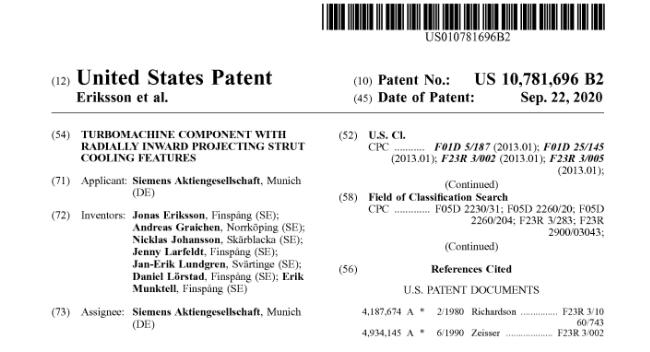

在燃气涡轮发动机中,通常环境空气通过压缩机部分压缩并提供给燃烧器,燃气涡轮发动机的燃烧器将空气与燃料一起燃烧,为随后的涡轮部分提供驱动力,其中来自燃烧器的热流体将驱动涡轮的转子叶片,从而再次驱动轴的运转。

西门子燃气轮机的示意图。来源:US10781696B2

在经过燃烧器的下游部分中,温度可以高达1,500C甚至更高。尽管如此,通常用于燃气涡轮发动机的材料不能承受800C以上的温度。因此,可能需要将这些组件冷却或需要特殊的涂层来保护组件。通常可以从压缩机抽取一部分空气或流体的方式进行冷却-即从主流体通道分支出来-并引导至需要冷却的组件,然后通过不同的措施在待冷却部分进行冷却,例如冲击冷却,膜冷却,喷射冷却,蒸腾冷却或对流冷却。必须意识到,组件的寿命在很大程度上取决于该组件多大程度上不会经受超过预期温度水平的温度。

燃气涡轮发动机中最热的区域位于燃烧室中,组件所经历的温度水平可能会在发动机内的不同位置发生变化。例如,燃烧衬套壁的上游区域可经历比相同燃烧衬套的下游区域更高的温度。

开启结构一体化潜力

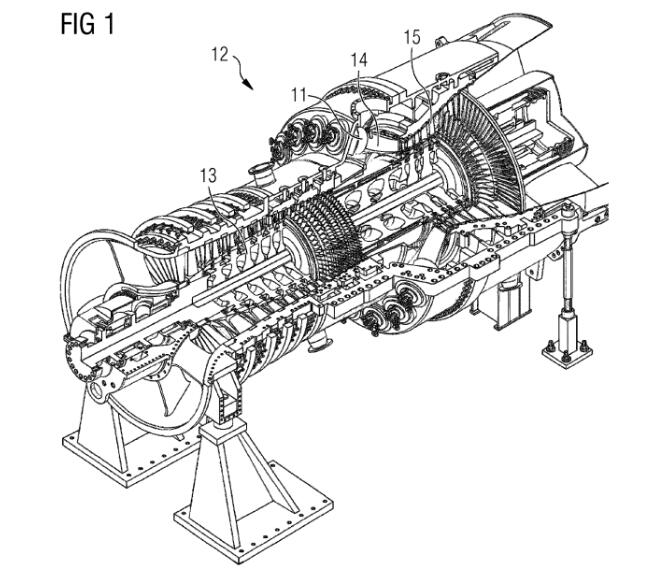

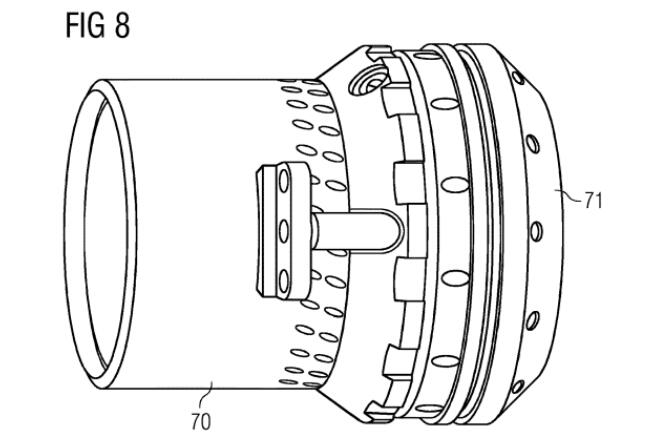

通常,燃气涡轮发动机中待冷却的部件基本上是燃烧室,涡轮部分和过渡件,即位于燃烧室和涡轮部分之间的过渡管道的一部分。根据西门子2020年9月22日获得通过的专利US10781696B2,西门子开发了用于制造涡轮机部件的方法,该方法包括产生如先前定义为一体成形的涡轮机部件的步骤与技术。通过3D打印-增材制造技术,特别是PBF基于粉末床的选区激光熔化或电子束熔化逐层构建组件,从而减少零件的数量,以结构一体化的方式获得整个组件。

西门子三维燃烧器头剖视图。来源:US10781696B2

通过增材制造技术,可以在组件中构建复杂的点阵晶格结构。根据3D科学谷的了解,西门子实现的高效冷却是通过点阵结构提供的,通过点阵结构还可以引导冷却空气或冷却流体,压缩机的出口温度可能达到350至550C。

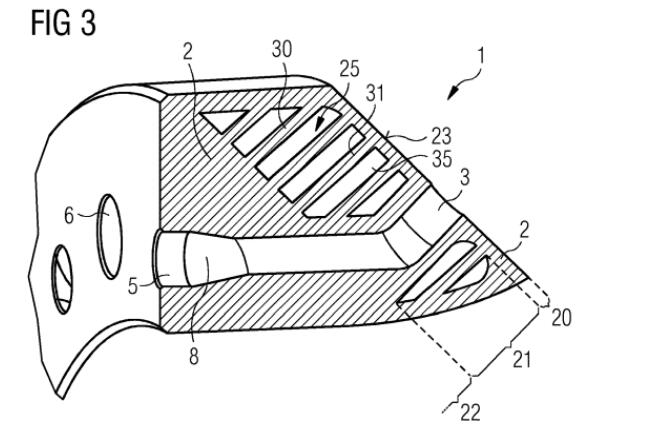

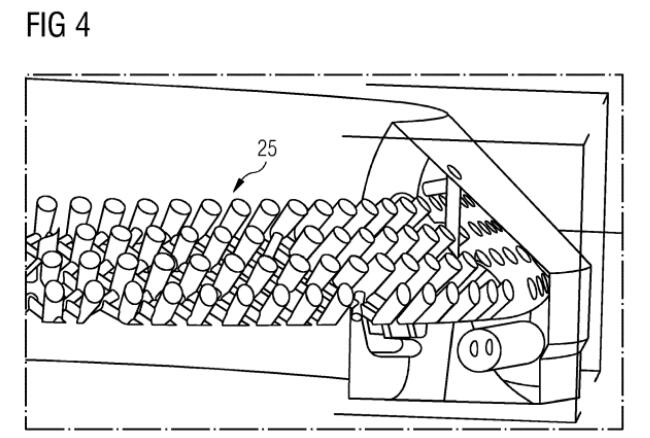

西门子晶格结构由以周期方式布置的圆锥形支柱限定。来源:US10781696B2

支柱存在于点阵晶格结构中,支柱提供了足够的热传导,从与支柱相连的高温通过支柱进入了点阵晶格结构。支柱内部的热量可以通过使冷却流体流过格架结构的空隙来传递。被多个支柱穿透或刺穿的空隙以曲折的形式限定了流动路径。冷却流体通过大量的支柱,从而绕过格栅结构并提供良好的热传递,以冷却涡轮机部件的第一部分主体。

西门子燃烧器头。来源:US10781696B2

支柱是杆状的,这种形状的支柱称为塔架。支柱可以是柱状的,还可以是圆柱形的。这些构造是有益的,因为冷却流体可以沿着相应的支柱的整个圆周通过。点阵晶格结构通过3D打印增材制造技术实现,这些结构无法通过先前已知的技术(例如在实体上进行切割或钻孔)来实现。

将点阵结构应用与冷却方案中,各大燃气轮机、航空发动机制造商纷纷发力,根据3D科学谷的了解,UTC联合技术所设计的点阵结构可以适应于任何给定的燃气涡轮发动机部件或部件的某个部分的特定冷却需求。换句话说,通过改变点阵结构的设计和密度,可以调整以匹配外部热负荷和局部寿命要求。

不过对于任何给定的点阵结构来说,实际设计可取决于部件的几何形状。还需要考虑各种要求,包括压力损失、局部冷却流量、冷却空气热量吸收、热效率、总体冷却效率、空气动力学混合和可生产性考虑,并且还需要考虑燃气涡轮发动机的特定参数。

为了简化理解3D打印在动力零件的应用逻辑,可以把动力装备的发展要求概括为亮点:爆发力强、安全性高。而3D打印释放了设计与制造的自由度,通过优化燃料与空气的混合比,提升动力装备的动能;另一方面,通过3D打印冷却通道或者是铜金属,提升了动力装备的快速散热性能,获得更高的安全性。而点阵结构与冷却通道的结合,可谓是充分3D打印优势的”神来之笔”!不仅仅航空航天及燃气轮机领域,点阵结构用于提高热交换效率也在汽车行业获得了踊跃的尝试,在这方面,根据3D科学谷的市场观察,不少公司进行了通过点阵结构进行散热的商业化努力,其中包括HiETA Technologies与Delta Motorsport合作设计和制造、用于微型燃气涡轮系统的并流换热器,以及Conflux所制造的下一代高效能热交换器。而此前,菲亚特克莱斯勒(FCA汽车集团)还与McMaster大学建立了一项合作,目标是设计一种新的铝制汽车散热器,使得通过3D打印技术实现的汽车散热器可以比FCA集团生产的汽车中使用的汽车散热器更轻,并且还可以保证其性能。

(责任编辑:admin)

适配多类别高温聚合物FFF

适配多类别高温聚合物FFF 埃肯与Startuplab合作加速

埃肯与Startuplab合作加速 NAMIC 全球增材制造峰会GA

NAMIC 全球增材制造峰会GA 3iD率先引进全新粘结剂喷

3iD率先引进全新粘结剂喷 Freeform人工智能3D打印工

Freeform人工智能3D打印工 Biomaterials science:牛

Biomaterials science:牛 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi 美军使用金属3D打

美军使用金属3D打