3D打印在外太空:ISS国家实验室谈在太空如何进行AM

自1990年代以来,国际空间站(ISS)一直是一个微重力和空间环境研究实验室,专家们在这里积累了有助于未来生存能力的关键知识,特别是在太空机构计划在下一次向月球和火星发射任务的十年期。 NASA及其国际和商业合作伙伴处于制定人类太空探索计划的有利位置,但在任何一项计划发生之前,他们需要创建制造设施和材料以加速太空探索。

美国宇航局宇航员安德鲁·摩根(Andrew Morgan)为生物制造工厂(BFF)3D生物打印机提供服务。(图片由ISS国家实验室提供)

为了更好地了解增材制造和微重力研发的当前趋势,研究和挑战,国际空间站美国国家实验室经理,太空科学发展中心(CASIS)举办了2020虚拟太空增材制造研讨会。该活动于2020年7月举行,特色在于针对微重力的材料和工艺的情况介绍和分组讨论;现场资源利用(ISRU)和太空生产。

CASIS / ISS国家实验室策略和业务发展的商业创新负责人Etop Esen解释说,该实验室正在与公司合作,利用ISS上的微重力环境来开创性的科学,技术和创新,以应对现实中的挑战,并尝试填补空白,并推动AM用于大规模工业制造的发展。埃森(Esen)描述了在太空中,“当重力不再是主要变量时”并且我们没有“沉积或其他现象的正常过程”时,物质间的相变就变得更加重要。

在材料方面,雅各布斯太空探索小组的詹妮弗·埃德蒙森(Jennifer Edmunson)支持美国国家航空航天局的马歇尔太空飞行中心(MSFC),并指出目前尚不清楚在地球和其他行星体上发现的任何物质和岩石的程度可以经济地转换并用作3D打印原料。并建议该解决方案的一部分可能来自对国际空间站上的回收废料进行AM研究,然后将其暴露于站外的低地球轨道(LEO)环境中,以测试3D打印材料的耐久性。

埃德蒙森说,ISRU是改变范例轨道替换单位和维修零件库存所必需的,以便下一代可操作的栖息地依赖于可维修,可更换或可维修的系统。她还强调指出,目前在轨的备用重达12,170公斤,而每年只有450公斤的零件失灵,因此“周围有很多备件收集”,而“ ISRU是实现高效率的唯一经济方法。可持续的人类生存。如果我们在月球上拥有一个可持续的栖息地,我们可以将这些材料拿走,将它们化学分离成它们的组成元素,然后重新组合它们,以制成墙壁的水泥,或者为机组人员制造维生素和氧气。从获取资源到过渡到可打印的原料,有很多步骤。我们必须问自己,这些过程今天是否甚至存在于地球上,它们在经济上是否可扩展,这些过程中有多少依赖于重力。”

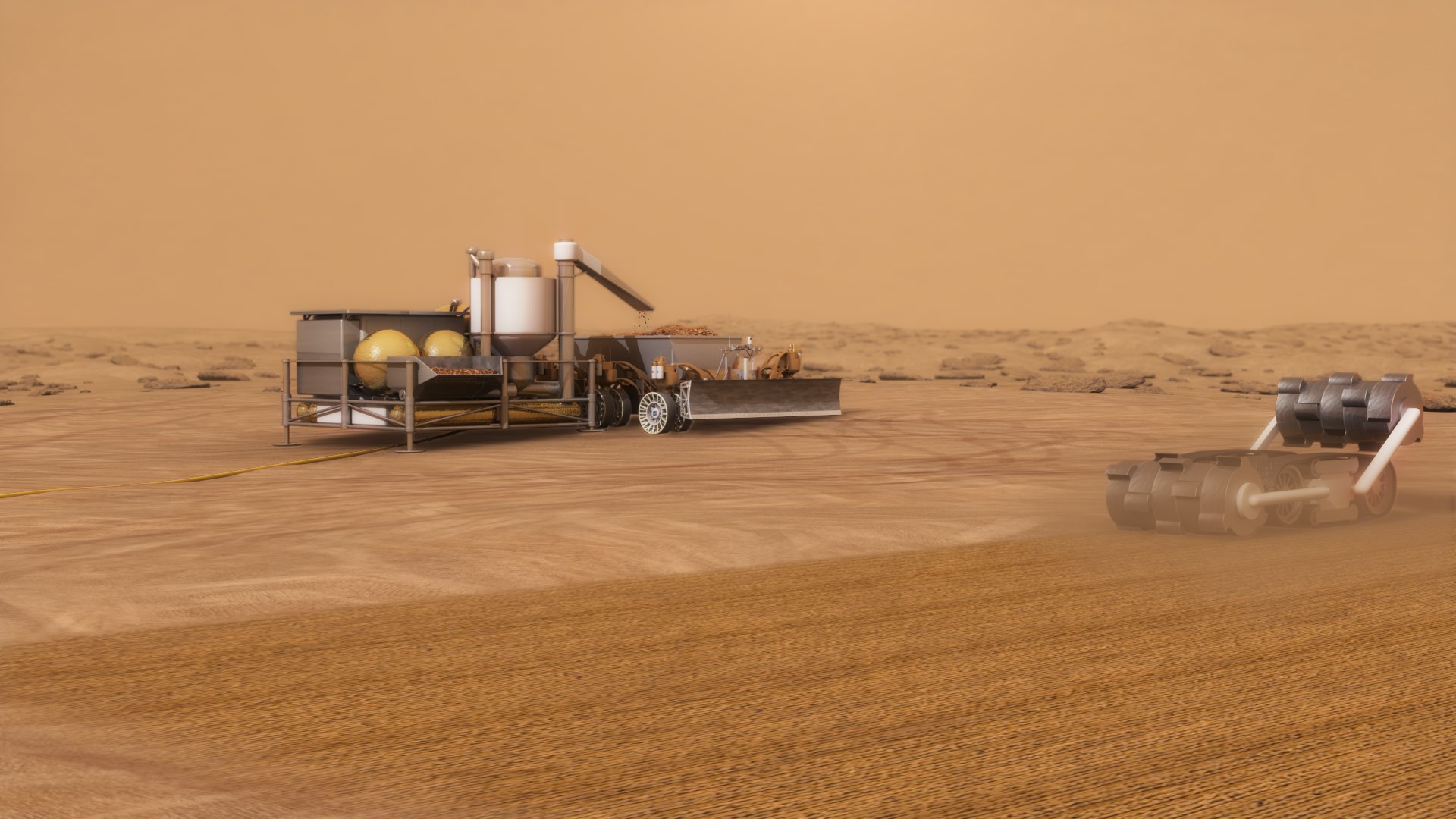

对于其他计划使用重碎石型材料(覆盖坚硬岩石的表层沉积物)的行星体上的ISRU,应测试地球上使用的材料转化过程,以确定它们是否适合用于重力降低的作业,或者是否需要新技术和新材料,埃德蒙森解释说。可以使用ISS AM设施研究基于月球重石中发现的物质组合而配制的不同AM原料“配方”。有人建议将月桂石制成的玻璃和玻璃陶瓷用于这一领域的重点研究,而美国宇航局的MSFC已经使用3D打印的糊剂(包括火星人造石)打印了亚尺度结构。

ISRU系统概念用于火星土壤的自动机器人开挖和处理。 (图片由NASA提供)

在商业方面,GE Additive的材料行为首席工程师Amber Andreaco表示,对于“大幅面”金属结构(例如火箭喷嘴),粉末床熔化(PBF)AM目前遇到的局限性是必须打印部分,然后“缝制”或连接印刷的零件。为ISS探索的研究机会包括研究连接过程如何影响成品材料的性能,例如微重力下的疲劳能力,以及对PBF材料样品进行LEO暴露研究。PBF系统在空间方面带来了一些挑战,包括机器的尺寸和实现某些材料性能的后处理热处理。 GE添加剂正在积极开发适用于多种空间应用的大幅面添加剂。 Andreaco表示:“从采用角度出发,业界团结一致并就标准达成共识是一项挑战,了解法规和设计的要求是迈向认证的第一步。

GE Additive 3D打印服务。 (图片由GE Additive提供)

领先的航天公司Tethers Unlimited的代表Rob Hoyt和Made In Space的Justin Kugler讨论了已安装或计划中的用于太空制造的ISS设施。其中包括Tethers Refabricator,这是一个塑料回收站和3D打印机的组合,旨在演示ISS上的闭环制造和塑料回收过程。其中装有金属3D打印机,用于在现场制造太空中的精密零件;以及“太空制造增材制造设施”,这是第一个在国际空间站上安装的AM商用平台。

Tethers的首席执行官霍伊特(Hoyt)将太空制造描述为“基石”,可以与太空的不同市场紧密结合,以实现功能经济。系链一直专注于如何处理太空垃圾或碎片并对其进行重新处理以制造用于太空制造的资源和原料。该公司的设计挑战之一是使系统高度独立且自动化,以最大程度地减少操作宇航员所需的时间。

Tethers FabLab。 (图片由Tethers Unlimited提供)

此外,据中国3D打印网了解,SpaceX的下一次飞行将把“太空制造”的第一座陶瓷制造工厂运送到国际空间站。与地面同类产品相比,它将使用陶瓷前树脂的立体光刻技术生成高度均匀的陶瓷部件,且缺陷数量少。对于库格勒来说,添加剂与快速制造工艺(如立体光刻和金属束成形)的结合将在空间中快速生成高质量的零件和材料。“这些过程的结合是我们进入月球和火星时将需要的工具包,太空制造高级计划和概念副总裁库格勒透露。 “对于LEO的工业生产,我们必须开始批量生产,以便能够在与工业相关的时间范围内生产足够的产品。我认为将因素和可用性结合起来进行批处理将为整个行业带来可扩展性。”

太空制造的陶瓷制造模块。 (图片由“太空制造”提供)

中国3D打印网点评:在分组讨论中,专家们研究了微重力以及它如何实现新的选择,例如使用软性材料(例如弹性体,泡沫和橡胶),低粘度油墨和新的聚合物选择(包括更长的固化时间热固性塑料)。聚合物系统,连续纤维增强材料和半结晶聚合物)。通过微重力研究实现的热物理性质和润湿行为的精确测量对于空间和地球上的增材制造过程至关重要,并且应成为国际空间站研究的重点。

此外,宾夕法尼亚州立大学材料科学与工程系副教授Kugler和Allison Beese建议,了解空间应用特定的要求,材料特性和设计选项对于在太空中制造和使用的产品(特别是对于大型,裸露的产品)非常重要。结构。更新的设计工具将有助于利用基于天基的AM可能利用的各种不均匀形状和结构。

NASA与已经在轨道上进行增材制造或相关活动的其他组织和公司之间的创新方法可能会为人类太空探索带来创新的,必不可少的解决方案,从而奠定基础,使技术和材料能够使太空制造实现工业化和可扩展处理。

中国3D打印网原创文章!

(责任编辑:admin)

适配多类别高温聚合物FFF

适配多类别高温聚合物FFF 埃肯与Startuplab合作加速

埃肯与Startuplab合作加速 NAMIC 全球增材制造峰会GA

NAMIC 全球增材制造峰会GA 3iD率先引进全新粘结剂喷

3iD率先引进全新粘结剂喷 Freeform人工智能3D打印工

Freeform人工智能3D打印工 Biomaterials science:牛

Biomaterials science:牛 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi 美军使用金属3D打

美军使用金属3D打