美国阿尔贡国家实验室提出控制3D打印缺陷的新方法

未来几十年如果继续保持技术创新的态势,尤其是在运输和能源领域,必将伴随着制造科学的进步。由于增材制造能生产具有复杂几何形状和卓越性能的部件,而这些部件的材料和能源浪费最少,因此增材制造已经在这一转变中发挥了关键作用。激光粉末床熔合(L-PBF)是一种广泛使用的增材工艺,因为它能够生产出具有几何公差的致密金属部件。在L-PBF中,激光扫描金属粉末床,并在路径中将粉末熔化以形成一层一层的固体成分。尽管L-PBF制造的部件具有商业用途,但它们在高性能角色(例如涡轮风扇组件)中的使用受到空隙、裂纹、表面粗糙度和其他缺陷的普遍出现的限制。近年来,大量的研究努力旨在减少增材制造部件中缺陷的形成。

与现有方法相反,这里研究人员研究了称为锁孔孔隙度的地下孔隙的形成与整个L-PBF过程中材料点的热历史之间的联系。当熔池中的能量密度过剩时,通常是由于高激光功率和低扫描速度导致的,产生的熔池变得更深,并且存在一个汽化材料的凹陷区,工艺进入键孔模式。锁孔的孔隙度是由锁孔或凹陷区的不稳定性引起的。研究人员认为,热历史的特征(例如最大辐射率和随时间变化的冷却速率)与熔池的动力学相关。为了研究这些现象,研究采用了定制设备,其中可编程的激光在粉床上进行扫描。使用固定红外(IR)相机测量表面的热特征(以黑体辐射的形式),同时通过基于同步加速器的高速X射线成像观察熔池动力学和孔隙形成。在获得用于处理条件分布的热历史和相关孔隙率水平的数据集后,采用遗传算法(GA)选择关键特征,以校准各种机器学习(ML)技术。结果是一个预测模型,该模型给出了IR测得的以前未表征的加工条件的热历史,从而形成了形成孔隙的可能性。虽然仅靠热历史不可能足以预测孔隙率,但它有望成为一种与机器设置和复杂零件的加工路径无关的工具。这是一个重要的标准,因为仅依靠激光参数(例如功率、扫描速度和光斑大小)和简单的构建参数的模型将无法解决实际零件中热量积累的复杂分布。这项工作为实时控制L-PBF提供了一种工具,其目的是生产出缺陷水平较低的部件。

在阿尔贡国家实验室(ANL)的高级光子源(APS)的32-ID-B束线上进行了利用同时高速x光和红外成像的L-PBF实验。图1显示了激光粉末床熔化过程的实验装置及其与x射线和红外成像的集成示意图。用一个18毫米周期的波荡器产生一次谐波能量为25千电子伏的多色X射线束。当激光束穿过样品时,允许X射线束穿过样品。使用单晶LuAG:Ce闪烁体(厚度100微米)将透射的x射线转换成可见光光子。转换后的可见光图像随后用商业高速相机(Photron FastCam SA-Z,Photron公司,日本东京)进行记录。使用一对安全快门和x射线狭缝来定义x射线束撞击样品的持续时间和大小。在本研究中,高速摄像机使用了30,000赫兹的帧速率和1.97微米的像素大小。

图1.示意图,显示了用于现场记录LPBF工艺的实验装置。 图片来源:清华大学

图1.示意图,显示了用于现场记录LPBF工艺的实验装置。 图片来源:清华大学

当前工作中介绍的所有测试都是在微型粉末床样品上进行的,该样品由Ti-6Al-4V 5级基材和夹在两个玻璃碳板之间的粉末组成(图1)。金属基板的制造尺寸为400微米厚,2.85-2.9毫米高,50毫米长,而玻璃碳板则制造为3毫米高,50毫米长。为了减少样品发射率的变化并提高X射线图像质量,使用一系列抛光将每个Ti-6Al-4V衬底的顶面(如图1所示)作为金属衬底抛光成镜面光洁度。抛光步骤以4000粒度砂纸结束。玻碳板和金属基材之间的高度差产生了一个100-150μm高的通道,该通道中填充了直径为15-45μm的粉末。

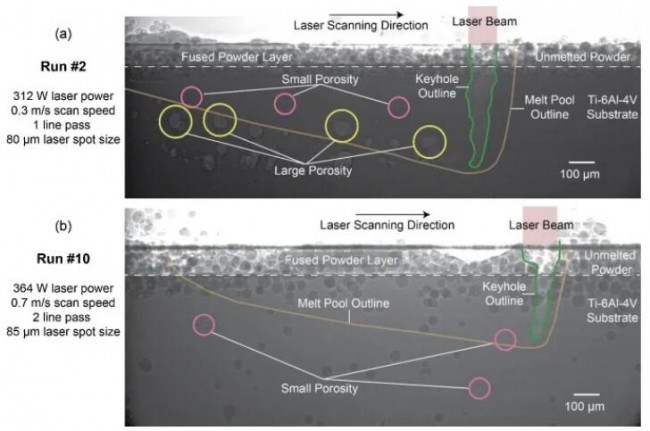

从高速X射线表征或X射线图像中提取孔隙的位置和类型,X射线图像是结合在一起形成视频的帧。研究人员通过依次浏览视频的每个帧并手动识别何时从液体表面或熔池中的钥匙孔进入孔隙来实现此目的,如图2所示。孔在熔池中被识别为圆形区域使用强度较低的像素。研究人员截断了灰度直方图,以优先考虑地下孔隙度和键孔形成的可见性(牺牲了基材上方粉末动力学的可见性)并根据X射线图像中的10μm边界将孔隙率分为大或小。一些研究已经观察到这种双峰效应对孔隙度的影响。在L-PBF相关文献中,小孔隙度被归类为粉末本身或周围大气中截留的气体孔隙度。一项研究L-PBF Ti-6Al-4V中孔隙率的研究发现,存在的大多数孔隙率是气体夹带的孔隙率,直径小于10μm。L-PBF处理的Ti-6Al-4V的另一项研究以1000μm2的增量装箱了其组分中发现的孔隙度,最小装箱尺寸为1000μm2。他们发现,大多数孔隙位于该最小尺寸的容器中,或直径小于18μm。这项研究的10微米孔径截断值与观察到类似孔隙率的其他研究相当。给定检测器分辨率,实际检测极限约为四个像素,或者大小等于或大于7.9μm的特征。

图2.确定了运行(a)2和(b)10中除了其他特征以外的小(粉红色圆圈)和大(黄色圆圈)孔隙率的示例。

图2.确定了运行(a)2和(b)10中除了其他特征以外的小(粉红色圆圈)和大(黄色圆圈)孔隙率的示例。

该研究观察到峰值温度较低且随后持续下降的热历史可能与低孔隙率相关。相比之下,热历史开始高,下降,然后增加,更有可能表明大孔隙率。科学家们使用机器学习算法来理解复杂的数据,并根据热历史预测孔隙的形成。保尔森表示与使用数百万个数据点的科技巨头开发的工具相比,这种努力只能用几百个数据点。这要求研究人员开发一种定制的方法,充分利用有限的数据。

虽然3D打印机通常配备有红外摄像机,但其成本和复杂性使其不可能为商用机器配备APS中存在的那种x光技术,APS是世界上最强大的x光光源之一。但是通过设计一种方法来观察已经存在于3D打印机中的系统,这就没有必要了。

在印刷时识别和纠正缺陷的能力将对整个增材制造行业产生重要影响,因为它将消除对每个批量生产的组件进行昂贵且耗时的检查的需求。在传统制造中,工艺的一致性使得无需扫描从生产线出来的每个金属组件。认识到增材制造相对于传统制造的主要优势之一,这一工作变得更加紧迫。研究人员从今年的疫情反应中看到,能够快速使生产适应新的设计和需求将具有多大的价值。3D技术非常适应这些变化。

文章来源:江苏激光联盟

(责任编辑:admin)

适配多类别高温聚合物FFF

适配多类别高温聚合物FFF 埃肯与Startuplab合作加速

埃肯与Startuplab合作加速 NAMIC 全球增材制造峰会GA

NAMIC 全球增材制造峰会GA 3iD率先引进全新粘结剂喷

3iD率先引进全新粘结剂喷 Freeform人工智能3D打印工

Freeform人工智能3D打印工 Biomaterials science:牛

Biomaterials science:牛 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi 美军使用金属3D打

美军使用金属3D打