增材制造设计在未来飞机轻量化结构中的潜力

当今的飞机结构由许多不同的材料组成。例如,空中客车A350WB的机身和机翼结构主要由带有一些金属零件的复合材料制成。在这里,按照经典的混合设计,零件通过螺栓和铆钉连接在一起。这种设计导致组装时间,精力和成本增加。另外,在这种经典的混合设计中,大量的紧固件引入了不必要的重量,以及在载荷引入点处的应力集中。

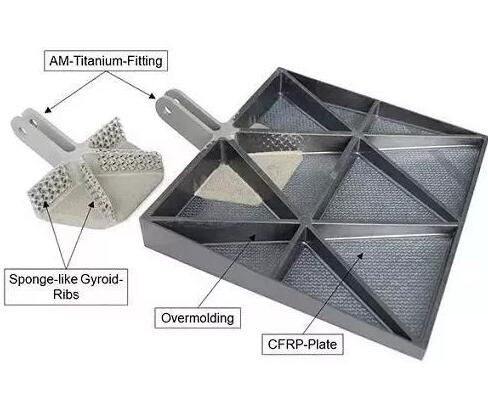

在TOAST项目中,Premium AEROTEC(德国奥格斯堡)是A350机身结构的一级供应商,它提出了一种全新的方法来连接复合材料和金属。这样,可以消除具有螺栓和铆钉的经典混合设计的缺点。Premium AEROTEC使用现代混合动力设计,在不到五个月的时间内开发并制造了类似飞机刹车片结构的演示器。它包括由增材制造(AM)制造的钛负载引入配件和碳纤维增强聚合物(CFRP)热塑性复合材料板,并使用热塑性复合材料包覆模制而成。

该演示器的创新之处在于无需螺栓或紧固件即可连接各种材料。这仅通过使用增材制造和热塑性包覆成型才能实现。钛金配件的下侧设计有销钉,而螺旋形结构设计的加强筋则很容易用AM生产。然后将AM钛零件和热塑性复合材料板放入热成型模具中。在热成型过程中,紧随其后的注射成型步骤将这两个组件压在一起。在此步骤中,将V形热塑性复合材料加强筋包覆成型并压入钛配件的海绵状回旋加强筋中。

通过材料连接(CFRP – CFRP)或封闭形式(钛AM – CFRP)实现了该混合演示器的接头。同时,进行了确定接头机械性能的结构测试。这些测试表明,载荷传递能力类似于铆钉和螺栓的传递能力。与使用机械紧固件的经典设计相比,这种现代混合设计的优点包括无需紧固件即可快速制造和组装,所需零件更少,并且组装过程更短且自动化。此外,通过使用AM和注塑成型来提高设计自由度的效率可减轻重量。该技术可应用于必须在点和曲面之间传递载荷的任何地方。

Premium AEROTEC是世界上第一家为飞机连续生产提供由钛合金制成的3D打印组件的组件制造商。Premium AEROTEC是航空业的全球参与者,2018年的营业额达到20亿欧元。其核心业务是金属和碳纤维复合材料飞机结构的设计和制造。该公司在德国的奥格斯堡,不来梅,汉堡,诺登汉姆和瓦雷尔以及罗马尼亚的布拉索夫都有工厂。Premium AEROTEC在全球拥有约10,000名员工。

(责任编辑:admin)

适配多类别高温聚合物FFF

适配多类别高温聚合物FFF 埃肯与Startuplab合作加速

埃肯与Startuplab合作加速 NAMIC 全球增材制造峰会GA

NAMIC 全球增材制造峰会GA 3iD率先引进全新粘结剂喷

3iD率先引进全新粘结剂喷 Freeform人工智能3D打印工

Freeform人工智能3D打印工 Biomaterials science:牛

Biomaterials science:牛 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi 美军使用金属3D打

美军使用金属3D打