据了解,这种实验性材料的起点是tubulane。这种最早于1993年被设想出来的材料是一种由交联碳纳米管组成的复杂结构,根据计算,该结构具备令人难以置信的强度。现在,得益于3D打印技术,除了强度它还附加了一些有趣的可能性。

研究论文首席作者Seyed Mohammad Sajadi说道:“有许多理论体系是人们无法综合的。它们当中仍不切实际且难以捉摸。但有了3D打印,我们则能利用预测的机械性能,因为它们是拓扑结构而非尺寸带来的结果。”

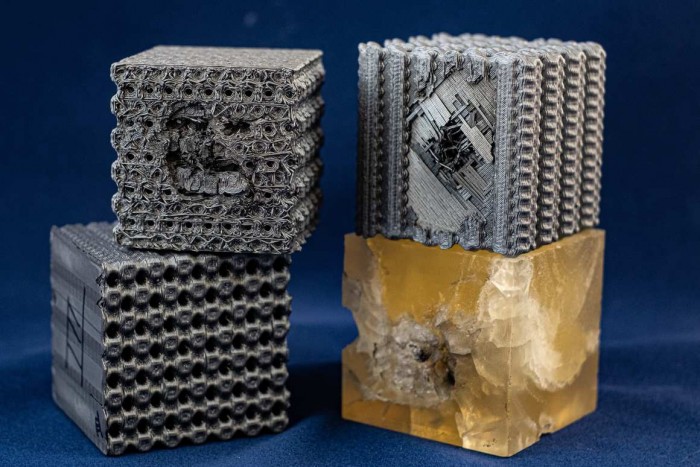

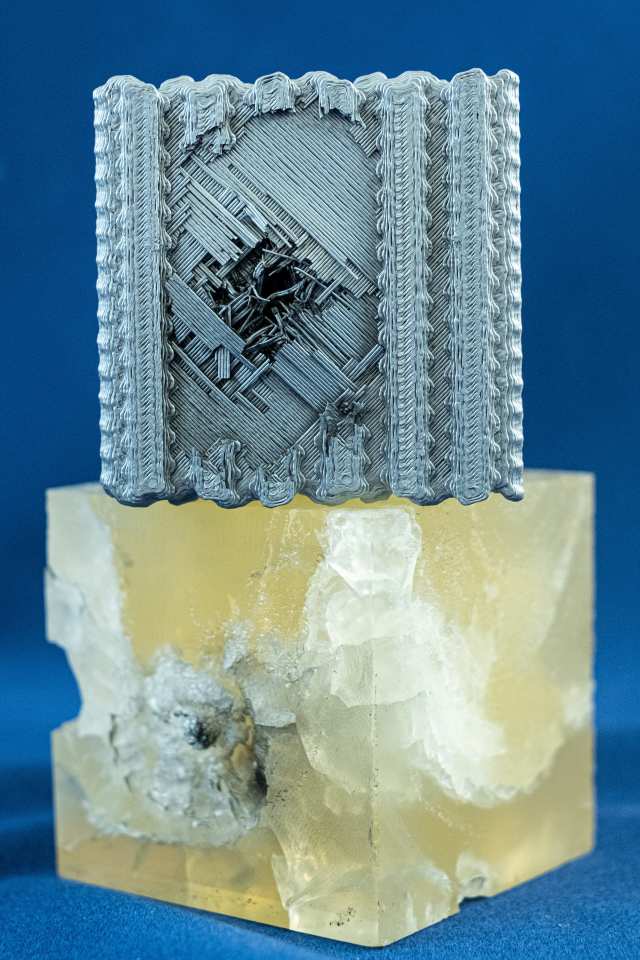

据悉,莱斯大学的工程师们利用tubulane背后的理论,通过计算机模拟软件制造出不同种类的方块然后再用3D打印的聚合物版来观察其表现。

这些放大的格子状结构的性能跟由相同聚合物材料制成的实心立方体一起接受了测试,而结果令人鼓舞。当研究小组让子弹以每秒5.8公里的速度扫射这些结构的时候,结果显示,其在吸收冲击方面的效率要比普通立方体高出10倍。

“子弹卡在了结构的第二层,”Sajadi介绍称,“但在实心方块中,裂纹却扩展到了整个结构。”

研究小组还在实验室中对这种材料进行了压力测试,结果再次显示出了这种特殊结构的惊人耐用性,其在重压下不会开裂,反而会自行崩塌并吸收压力。

根据Sajadi的说法,受tubulane启发的结构其尺寸只受到3D打印机的尺寸的限制,并且利用金属、陶瓷和聚合物制成的不同版本则可以带来各种各样的不同用途。现在,该团队正在努力进一步优化设计进而使其将能应用到土木工程、航空航天、石油和天然气生产等领域。

“这些3D打印结构的抗冲击能力让它们独树一帜,”研究论文合著者Peter Boul说道。

目前,这项研究论文已发表在《Small》期刊上。

适配多类别高温聚合物FFF

适配多类别高温聚合物FFF 埃肯与Startuplab合作加速

埃肯与Startuplab合作加速 NAMIC 全球增材制造峰会GA

NAMIC 全球增材制造峰会GA 3iD率先引进全新粘结剂喷

3iD率先引进全新粘结剂喷 Freeform人工智能3D打印工

Freeform人工智能3D打印工 Biomaterials science:牛

Biomaterials science:牛 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi 美军使用金属3D打

美军使用金属3D打