俄罗斯ANISOPRINT为英国带来了连续纤维3D打印技术

时间:2019-09-18 17:44 来源:中国3D打印网 作者:中国3D打印网 阅读:次

“3D创新是我们在iMakr上提供的每一种产品的核心,因此驱动Anisoprint Composer的纤维共挤技术是我们绝对必须测试的。毋庸置疑,我们印象深刻。“iMakr首席执行官Eric Savant说,“我们相信Anisoprint在桌面上进行连续纤维3D打印的方法优于我们在市场上看到的任何其他产品,更不用说这种大尺寸打印了。任何想要生产高强度零件或模具的人都希望拥有它。“

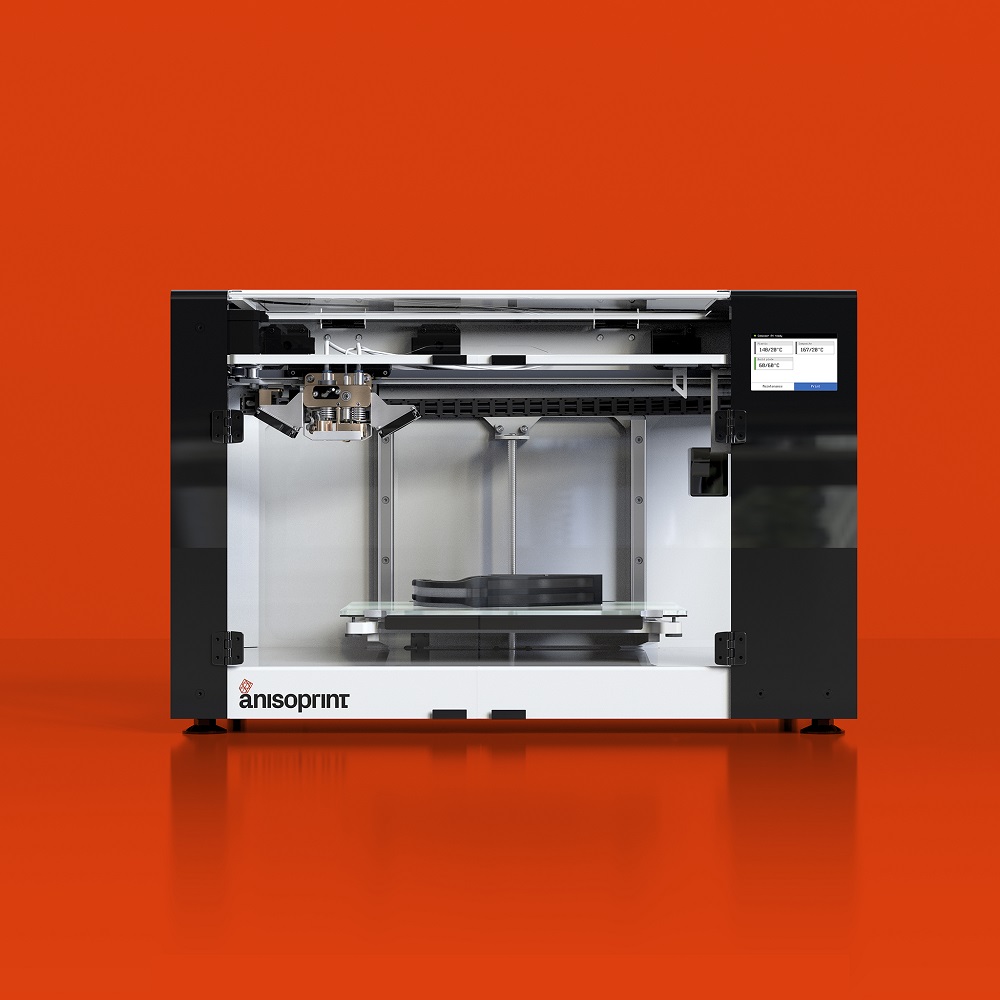

Anisoprint Composer 3D打印网现有两种尺寸:A3(420 mm×297 mm×210 mm构建区域尺寸)和A4(297 mm×210 mm×145 mm构建区域尺寸)。照片来自Anisoprint。

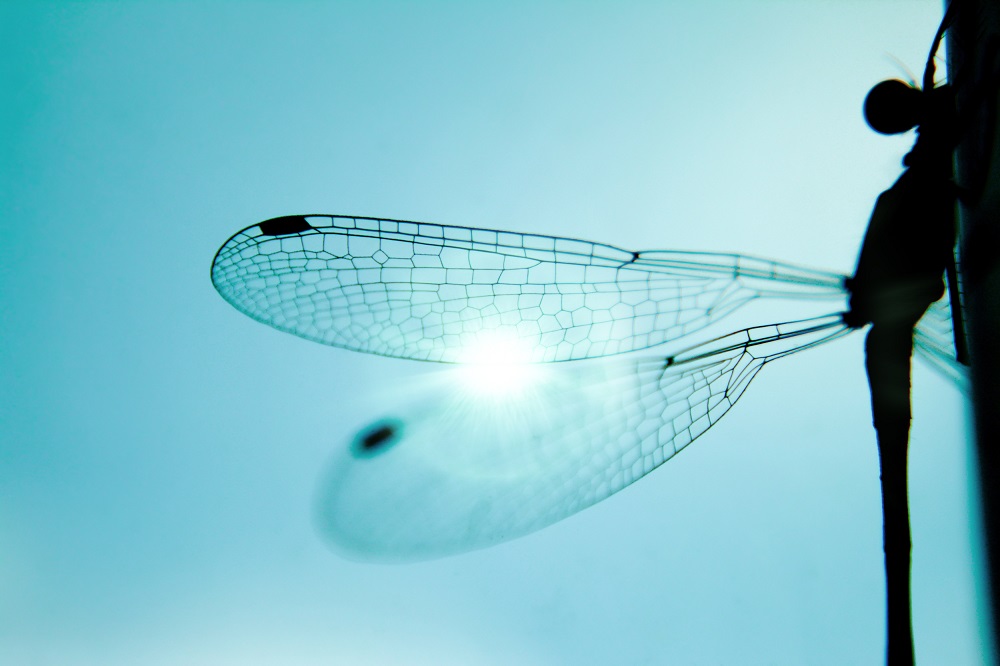

各向异性结构Anisoprint成立于2015年,开发了连续纤维3D打印技术,以制造最佳的复合材料。该方法基于复合材料的单向性,也称为各向异性。依赖材料在结构内实现各种性能,例如刚度或强度。据中国3D打印网了解,这种材料在一维结构中表现最好,因此复合材料的最佳形状是由一维肋条组成的网格或格子。因此,内部力可以在材料中限制在每个肋中的一个方向上,以集中在该方向上的最大复合材料强度和刚度。在自然界中可以发现许多各向异性结构,并且已经在添加制造中产生了生物启发的设计。

在蜻蜓的翅膀中发现的格子结构。照片来自Shutterstock。

连续纤维3D打印

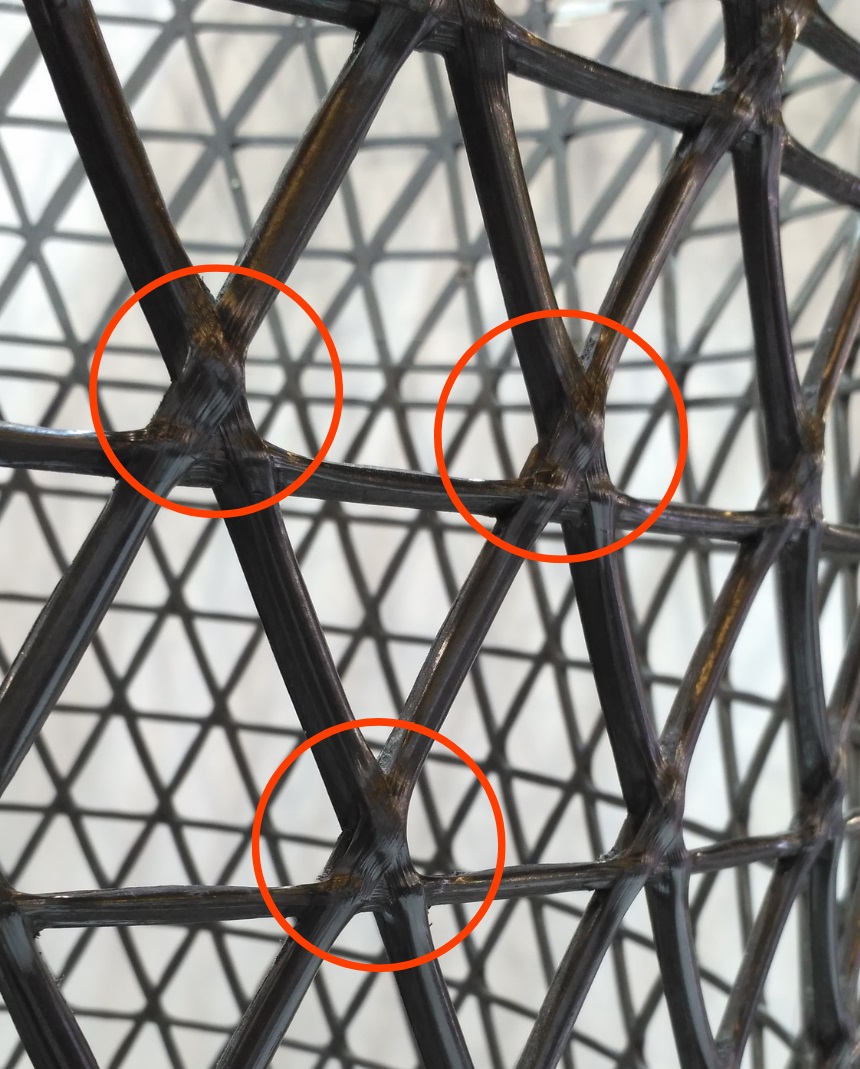

尽管经常使用晶格结构来减轻重量,但是创建具有不同肋条交叉点的复合晶格结构是具有挑战性的。因此,Anisoprint开发了复合纤维共挤(CFC)技术。该公司表示,现有技术导致交叉点处材料的厚度增加,从而削弱了结构的实用性。

基于预浸料的晶格,显示交叉点处的厚度增加。照片来自Anisoprint。

这包括诸如预浸料的方法,其使用浸渍树脂增强复合材料。此外,共挤出工艺已用于管理纤维体积。这个过程减少了肋条交叉处塑料的比例,保持了相同的厚度和更高的纤维体积。Anisoprint的CFC技术通过在共挤出工艺中使用初步浸渍纤维来结合这些现有工艺。这样可以为复合材料提供最佳形状的高质量材料。最近,CFC已被Schunk Carbon Technology采用,以加速用于高温应用以及汽车和小型电机领域的定制工具的开发。

如Anisoprint所述,与金属或非最佳复合材料相比,CFC技术已经生产出更强,更轻,更具成本效益的3D打印部件。这些零件以及Anisoprint的技术组合将于9月24日至26日在英国伯明翰的TCT Show 2019展出。该公司位于G89展台。

在Anisoprint Composer 3D打印机上打印的复合网格填充3D示例。照片来自Anisoprint。

中国3D打印网原创文章!

(责任编辑:admin)

最新内容

热点内容

适配多类别高温聚合物FFF

适配多类别高温聚合物FFF 埃肯与Startuplab合作加速

埃肯与Startuplab合作加速 NAMIC 全球增材制造峰会GA

NAMIC 全球增材制造峰会GA 3iD率先引进全新粘结剂喷

3iD率先引进全新粘结剂喷 Freeform人工智能3D打印工

Freeform人工智能3D打印工 Biomaterials science:牛

Biomaterials science:牛 卡内基梅隆研究人

卡内基梅隆研究人 Align Technology

Align Technology AM Craft在种子轮

AM Craft在种子轮 Aerojet拿下五角

Aerojet拿下五角 印度初创公司在Gi

印度初创公司在Gi 美军使用金属3D打

美军使用金属3D打