上交大、南航、西工大、华中科技四校联合:复杂高筋薄壁构件旋压-增材复合制造技术发展与展望

近日,由上海交通大学林忠钦院士团队(林忠钦、于忠奇、李淑慧)、南京航空航天大学戴冬华与顾冬冬、西北工业大学樊晓光、华中科技大学余圣甫与史玉升4家高校科研人员共同完成的《复杂高筋薄壁构件旋压-增材复合制造技术发展与展望》一文,作为封面文章发表在《航空学报》2023年第9期。

该封面文章主要回顾了复杂航天薄壁筒段旋压-增材复合制造方向的研究现状,并介绍了近几年研究团队在该方向上取得研究成果。该文章从内筋薄壁筒段旋压成形和等材-增材复合制造两个角度对国内外研究工作进行梳理和总结;同时,基于所提出的复杂高筋薄壁筒段旋压-增材复合制造思路,从铝合金内筋薄壁筒段旋压断裂机制与组织演变规律、筒壁内增材热力学行为与组织调控、旋压-增材复合制造工艺和装备等方面介绍了研究团队在一体化制造方面的最新研究成果,可为复杂薄壁构件复合制造的理论研究和技术研发提供参考。

https://hkxb.buaa.edu.cn/CN/10.7527/S1000-6893.2022.27493

高速飞行器常采用加强筋筒段结构,以提高力学性能和轻量化系数。加强筋筒段是一类典型的复杂薄壁结构,通常具有筋高腹薄特征,几何形状复杂,对制造精度、力学性能和结构重量要求苛刻,是一类难加工产品。为满足下一代航天飞行器的需求,加强筋筒段整体成形已成为这类高性能构件制造的必然发展趋势。本文提出一种复杂高筋薄壁构件旋压-增材复合成形新思路,如图1,兼具等材制造高效率及增材制造柔性化的优势。通过旋压-增材复合成形实现复杂高筋薄壁筒段制造,除了需兼顾筋高和筒段外形的高精度要求以外,还需满足增材制造界面的微观结构与性能要求。因此需要精确调控流动旋压和增材制造过程中材料组织演化与结构变形的交互作用,以实现构件高性能目标。

本文主要回顾了复杂航天薄壁筒段旋压-增材复合制造方向的研究现状,并介绍了近几年研究团队在该方向上取得研究成果,主要研究成果如下:

1)内筋筒段旋压断裂预测与变形组织演变。针对铝合金板成形各向异性断裂问题,建立了各向异性断裂模型,发明一种面外剪切测试方法,如图2所示,各向异性断裂模型应用于2219铝合金纵横内筋筒段流动旋压成形仿真中,如图3所示,预测断裂位置与实验结果相一致。针对旋压变形组织演变的复杂性,热压缩试验证实:受2219铝合金初始织构的影响,沿不同方向加载时再结晶机制发生改变,即沿晶粒短轴方向加载时主要为几何动态再结晶,沿晶粒长轴方向加载时为不连续动态再结晶。同时,建立了宏微观耦合本构模型,实现了2219铝合金内筋筒段旋压变形组织的准确预报。

2)筒壁内增材界面热动力学与组织调控。与平面基板相比,粉末在圆柱筒壁基板上的流动浓度比在平板基板上的要高,这改善了增材过程中粉末聚集性能,如图4;由于颗粒吸收了更高的激光能量,筒壁基板的流动粉末温度场高于平面基板的。激光增材成形稀土改性Al-Mg合金,纳米增强相Al3(Sc,Zr)倾向于熔池底部沉淀析出并作为界面异质形核点,有效抑制了沉积体枝晶生长模式,并促进了等轴晶形成,实现了界面微观结构均匀化。

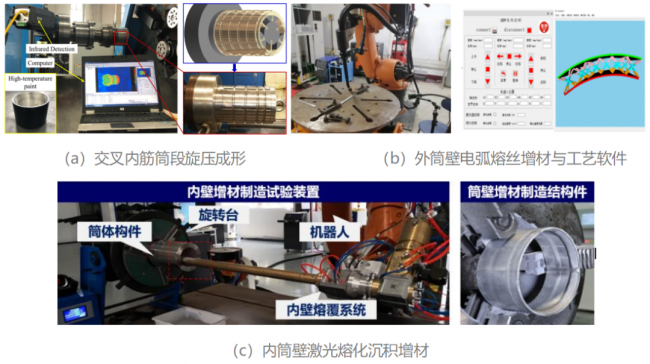

3)旋压-增材复合制造工艺与装备。针对交叉筋结构的复杂性,阐释了内筋筒段旋压材料流动规律,开发出几种交叉筋铝合金筒段旋压成形工艺。面向筒段复合制造,提出了在成形薄壁筒段上激光熔化沉积加工和电弧熔丝增材工艺。研发出内筋筒段旋压、筒壁增材制造试验装置及其工艺软件,如图5,获得了可接受的试验示范件和工程样件。

原论文:

林忠钦, 于忠奇, 戴冬华, 樊晓光, 余圣甫, 顾冬冬, 李淑慧, 史玉升. 复杂高筋薄壁构件旋压-增材复合制造技术发展与展望[J]. 航空学报, 2023, 44 (9): 627493.

(责任编辑:admin)

Conflux Technology 获110

Conflux Technology 获110 通用汽车向Forge Nano投资

通用汽车向Forge Nano投资 华中科技大学:增材制造Si

华中科技大学:增材制造Si 赋能汽车、医疗等行业|TP

赋能汽车、医疗等行业|TP Amnovis利用3D打印技术制

Amnovis利用3D打印技术制 国产连续纤维3D打印开拓

国产连续纤维3D打印开拓 创想三维2023全球

创想三维2023全球 上海交大谷国迎教

上海交大谷国迎教 3D打印假体植入内

3D打印假体植入内 FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致 打出一片“新天地

打出一片“新天地