上海交通大学孙宝德教授:高温合金超限构件精密铸造技术及发展趋势

高温合金铸件是航空航天重大装备中不可或缺的热端部件,正向尺寸更大、结构更复杂和壁厚更薄的方向发展,对其内部冶金质量和外部尺寸精度的要求也愈加严苛,逐渐超出了传统熔模精密铸造技术的成型极限。疏松缺陷控制、薄壁完整充型、尺寸精度和表面质量控制已经成为大型复杂薄壁高温合金铸件制造的关键难题。

《金属学报》发表的《高温合金超限构件精密铸造技术及发展趋势》一文系统综述了国内外高温合金铸造工艺设计、模壳制备、全流程尺寸精度和调压成型技术的研究现状,并对基于大数据的铸造智能化发展趋势进行了分析与展望,指出了包括3D打印+精铸在内的技术在该领域的应用发展趋势。

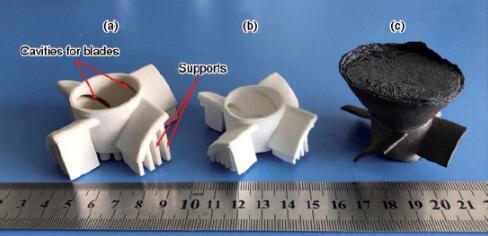

Ceramic shell prepared by digital light processing (DLP) technology and its casting

(a) as-printed green shell (b) sintered shell (c) impeller casting

随着航空航天飞行器设计水平的跨越式提升,铸件的结构设计出现了重大变化,其尺寸、壁厚和结构复杂程度均超出了传统精密铸造技术的极限,表现为外轮廓超过1000mm,大面积壁厚小于1.5mm(甚至1.0 mm),大面积空心薄壁曲面结构与变截面系数陡增成为常态。此外,对铸件冶金质量和尺寸精度也提出了苛刻要求,主承力部位无宏观疏松,整体尺寸精度由CT7提升到CT5,表面粗糙度从3μm降低到2μm。以上2方面原因促使以“无疏松、高精密、1mm”为特征的大型复杂薄壁高温合金超限精密铸造技术成为世界级难题,成为各国竞相发展的关键核心技术。如何解决三大难题实现超限铸件精密成型是关键。

基于多源信息融合大数据与人工智能的智能铸造理论与技术,构建大型复杂薄壁铸件凝固与铸造过程的多物理场数字孪生体,实现传统经验的设计铸造向大数据驱动的智能设计铸造模式的转变,有望解决经典凝固理论无法找到多元合金凝固过程的量化方法,铸造过程多物理场融合的不确定性,稀疏的数据不足以支撑工艺参数最优化决策等问题,推进铸造工艺设计由人脑向电脑转变,实现铸件冶金缺陷与全流程尺寸精度稳定控制。

随着集成计算材料工程和增材制造技术的发展,开发匹配大型超薄壁高温合金铸件复杂充型凝固过程局部热场可调控的陶瓷模壳材料及其制备技术,摒弃传统精铸中模具设计、蜡模压制组装工序,采用增材制造技术直接制备具有复杂随形流道与超薄型腔的陶瓷型壳,突破超薄壁复杂高温合金铸件的高质量调压铸造成型技术,结合大型智能化调压精铸装备研制,制备出传统重力铸造无法获得的大尺寸复杂超薄壁高温合金铸件,为铸件轻量化与功能优先设计提供保障,并形成基于“3D打印型壳+智能调压精铸”的超薄壁高温合金铸件制备技术体系,最大限度发挥高温合金材料应用潜力,有望大幅提高航空航天重大装备的综合性能。

论文引用信息:

孙宝德, 王俊, 康茂东, 汪东红, 董安平, 王飞, 高海燕, 王国祥, 杜大帆. 高温合金超限构件精密铸造技术及发展趋势[J]. 金属学报, 2022, 58(4): 412-427.

Baode SUN, Jun WANG, Maodong KANG, Donghong WANG, Anping DONG, Fei WANG, Haiyan GAO, Guoxiang WANG, Dafan DU. Investment Casting Technology and Development Trend of Superalloy Ultra Limit Components[J]. Acta Metall Sin, 2022, 58(4): 412-427.

DOI: 10.11900/0412.1961.2021.00569

(责任编辑:admin)

Conflux Technology 获110

Conflux Technology 获110 通用汽车向Forge Nano投资

通用汽车向Forge Nano投资 华中科技大学:增材制造Si

华中科技大学:增材制造Si 赋能汽车、医疗等行业|TP

赋能汽车、医疗等行业|TP Amnovis利用3D打印技术制

Amnovis利用3D打印技术制 国产连续纤维3D打印开拓

国产连续纤维3D打印开拓 创想三维2023全球

创想三维2023全球 上海交大谷国迎教

上海交大谷国迎教 3D打印假体植入内

3D打印假体植入内 FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致 打出一片“新天地

打出一片“新天地