3D打印发动机关键零部件护航“神舟问天”

5月30日9时31分,长征二号F遥十六运载火箭托举着载有景海鹏、朱杨柱、桂海潮3名航天员的神舟十六号载人飞船在酒泉卫星发射中心点火发射。这是航天科技集团六院(以下简称“航天六院”)研制的全系列动力,第11次全程护航中国航天员筑梦苍穹。

航天六院西安航天发动机有限公司将3D打印最新技术应用于航天发动机零部件制造,推进航天液体发动机研制、生产的转型升级。此次神舟十六号载人飞船上,由该公司研制的发动机隔板夹层内流通道的关键构件—“加强肋”就是3D打印出来的,为“神舟问天”提供了强有力的动力支撑。

总部位于航天基地的航天六院是我国唯一集运载火箭主动力系统、轨姿控动力系统及空间飞行器推进系统研究、设计、生产、试验为一体的专业研究院。

在此次载人航天工程任务中,航天六院承担着长征二号F运载火箭与神舟十六号飞船上的各种主推进及姿轨控发动机、热控分系统及生命保障系统泵阀等的研制任务。其中,为长征二号F运载火箭配套10台发动机,为神舟十六号飞船配套推进舱、返回舱两套推进子系统共48台发动机,58台发动机护航神舟十六号飞行乘组入驻“天宫”。

长征二号F运载火箭是目前我国唯一一型载人运载火箭,为载人航天工程任务提供了“航天员专属列车”。而发动机是火箭的“心脏”,“心脏”的动能越大、力量越足,就能带领重型火箭去更高轨道的太空探索。

“火箭发动机需要在高温、高压、高转速、大推力、强振动的恶劣环境下运行,只要有一个零件出现故障,往往导致灾难性事故。因此,确保产品万无一失,稳妥可靠,是火箭发动机研制的铁律。”航天六院西安航天发动机有限公司增材制造创新中心副主任彭东剑表示,西安航天发动机有限公司生产制造了该火箭所用芯一级发动机、二级发动机、助推器发动机,并采用3D打印技术制造相关零件,实现了发动机更可靠,效率速度双提升。

随着航天强国建设进入加速推进的关键时期,未来宇航发射任务大幅增加,航天液体动力面临更加繁难艰巨的型号交付任务和科研生产模式转型升级的迫切需求。

“现有传统制造方式下生产周期长、材料利用率低、质量不稳定、不可检不可测、合格率低等‘痛点’和‘堵点’还未完全解决;新型号研制过程中还采用‘设计—制造—试验’大闭环研制模式,设计迭代速度无法满足液体动力产品的快速研制。”彭东剑认为,亟需充分利用增材制造技术优势,补齐当前型号生产能力短板。

增材制造又称3D打印,是以金属粉末、金属丝为原材料,通过逐层打印、堆积成型的方式实现构件一体化成型的制造技术,目前已被广泛应用于工业领域。彭东剑介绍,航天发动机需要大量采用高温合金、钛合金等难加工材料,设计结构复杂、工艺流程长,其轻量化、低成本、快速研制的迫切需求与3D打印成型自由度高且快等特点高度契合。

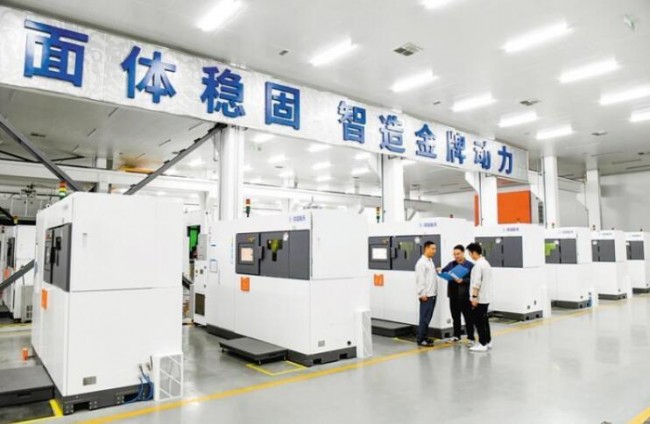

由此,西安航天发动机有限公司非常重视金属增材制造技术研究,曾与西北工业大学和华中科技大学组建创新联合实验室,于2017年正式成立增材制造创新中心。为了将3D打印广泛应用于一线生产,该公司于2021年筹资建设增材制造产业化、研发双中心,总面积达9000平方米,引进了100多台增材制造设备,形成了7大功能分区的智慧型工业布局。

走进西安航天发动机有限公司增材制造创新中心,高大宽敞的厂房内,100多台大小不等的增材制造设备有序排放。在设备的成形仓内,灵活移动的激光束喷射着灼灼白焰,将金属粉末不断地熔化、粘接、冷却,层层堆积,一个个结构复杂的金属零部件被“打印”出来。

神舟十六号载人飞船上的“加强肋”是发动机隔板夹层内流通道的关键构件,主要用于保证发动机的燃烧稳定性。彭东剑表示,“加强肋”是西安航天发动机有限公司增材制造创新中心自主研发的产品,“之前,产品采用熔模精密铸造工艺生产,有29个工艺流程,配套设备多且依赖性强,合格率不足20%。通过3D打印技术替代熔模精密铸造工艺,‘加强肋’的制造周期缩短了75%,合格率提升至98%,成本降低了30%,且产品多项性能指标接近甚至超过传统铸件历史最高值。”

3D打印技术突破了传统制造技术局限,重点解决航天液体动力研制中的零部组件研制问题,产品合格率、制造流程和可靠性等显著提升,实现了航天液体动力制造技术的升级换代。彭东剑透露,预计该中心今年交付成品将超1万件,零部件广泛应用到航天发动机领域。

文章来源:西安航天基地

(责任编辑:admin)

Conflux Technology 获110

Conflux Technology 获110 通用汽车向Forge Nano投资

通用汽车向Forge Nano投资 华中科技大学:增材制造Si

华中科技大学:增材制造Si 赋能汽车、医疗等行业|TP

赋能汽车、医疗等行业|TP Amnovis利用3D打印技术制

Amnovis利用3D打印技术制 国产连续纤维3D打印开拓

国产连续纤维3D打印开拓 创想三维2023全球

创想三维2023全球 上海交大谷国迎教

上海交大谷国迎教 3D打印假体植入内

3D打印假体植入内 FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致 打出一片“新天地

打出一片“新天地