南京航空航天大学王长瑞研究员团队:金属材料电弧熔丝增材制造研究现状与质量改进方法

随着航空航天工业的发展,对大规模、集成化、轻量化和复杂制造的需求不断增加,而传统的制造模式逐渐难以满足上述需求。近年来,增材制造作为一种极具发展潜力的新型制造技术,吸引了大量研究人员的关注。与传统制造不同,增材制造不是通过材料去除,而是通过“预定轨迹,逐层堆积”的方法来实现零件的制造。增材制造具有很高的工艺柔性,有利于制造过程的数字化、智能化和并行化。另外,作为一种非接触制造工艺,其不受零件形状与结构的限制,特别适用于制造复杂零件。上述特点使增材制造在复杂部件的快速、高效、近净成形方面具有竞争力。在未来,增材制造很有可能取代传统的制造方式,成为主流的制造技术。

南京航空航天大学王长瑞研究员团队探讨了不同金属增材制造方法的特点与应用现状,分析了金属熔丝电弧增材制造的优势以及所存在的一些成形缺陷,从预处理(数值模拟、切片算法、路径规划),过程监控和参数控制,后处理(轧制、表面处理、复合减法制造)三个方面出发,对电弧增材制造工艺控制,成形件性能提升方面进行了探讨和展望。

相关论文以题为“Research status and quality improvement of wire arc additive manufacturing of metals ”,发表在《中国有色金属学报(英文版)》。本期将分享该文的主要研究结论。

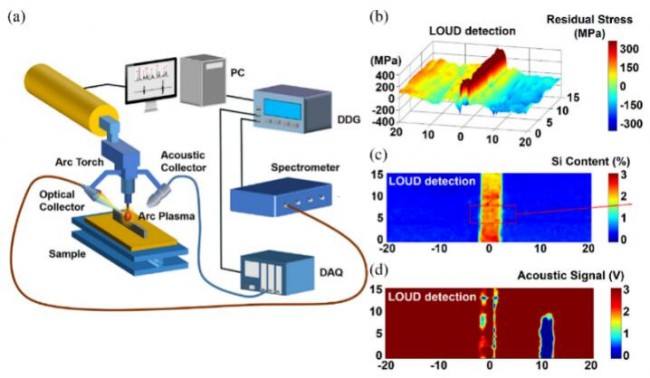

为了保证熔丝电弧增材制造的工艺稳定性,需要对电弧增材制造进行过程监控。根据传感器类型,电弧增材在线监测系统可分为基于视觉感知、基于声感知、基于光谱感知的和基于热感知等不同类型。其中,超声检测是一种常用的缺陷检测方法,它具有灵敏度高、精度高等优点。图1所示为一种基于超声与光谱感知的电弧增材制造复合在线监测装置。该系统配备激光发射器,通过对材料表面进行激光烧蚀,激光烧灼激发出等离子体和超声脉冲,从而产生光谱和超声信号。利用超声探头和光谱仪采集超声信号和光谱信号并进行分析,可得到成形件内残余应力分布、元素分布和冶金缺陷等。

图1 基于超声与光谱感知的电弧增材制造复合在线监测装置工作原理示意图

图1 基于超声与光谱感知的电弧增材制造复合在线监测装置工作原理示意图

轧制是一种广泛应用的消除缺陷、改善组织和性能的技术。通过对成形件施加巨大的载荷,从而使材料内部晶粒破碎、组织产生细化和均匀化,从而提高力学性能。此外,轧制可以减少电弧增材制造中零件形成的有害拉应力,有效减少开裂和变形。如图2所示,冷轧可有效破碎电弧增材制造成形件中的粗大柱状晶。经轧制处理后,成形件内部形成细小的等轴晶组织,且晶粒细化程度随着轧制力的增大而增大。

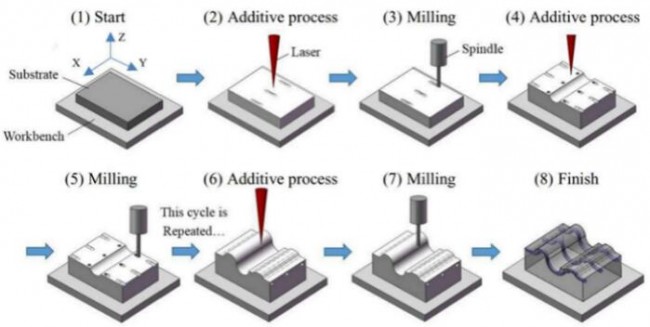

增材制造过程完成后,有时需要添加减材制造步骤,以改善零件的表面质量以及尺寸精度。如图3所示,在沉积过程中添加铣削工序,二者交替进行,直至零件完成。这种制造方法被称为增减材复合制造工艺,用于生产复杂的内部结构,如冷却流道和深沟槽等。

目前,熔丝电弧增材制造存在多种成形缺陷。成形件在表面质量、微观组织、力学性能等方面有待改进。在未来,金属熔丝电弧增材制造的发展需要重点关注以下方面:

1)将数值模拟技术与实际实验相结合,为电弧增材制造相关研究提供理论基础与方向指导。

2)由于熔丝电弧增材制造较为开发,易受多种因素影响,稳定性和抗干扰性较差。因此需要开发熔丝电弧增材制造在线监测和控制系统,确保沉积过程中的工艺稳定性,实现熔滴的形态控制以及最终成形件的质量控制。

3)探究适用于熔丝电弧增材制造的后处理工艺,包括机械法与热处理法等。将熔丝电弧增材制造与相关后处理工艺相结合,以改善成形件表面质量,消除残余应力和变形,减少内部缺陷同时提高力学性能。

Yan-peng LI, Chang-rui WANG, Xiao-dong DU, Wei TIAN, Tao ZHANG, Jun-shan HU, Bo LI, Peng-cheng LI, Wen-he LIAO. Research status and quality improvement of wire arc additive manufacturing of metals [J].Transactions of Nonferrous Metals Society of China,2023,33(4):969-996.

https://doi.org/10.1016/S1003-6326(23)66160-6

(责任编辑:admin)

Conflux Technology 获110

Conflux Technology 获110 通用汽车向Forge Nano投资

通用汽车向Forge Nano投资 华中科技大学:增材制造Si

华中科技大学:增材制造Si 赋能汽车、医疗等行业|TP

赋能汽车、医疗等行业|TP Amnovis利用3D打印技术制

Amnovis利用3D打印技术制 国产连续纤维3D打印开拓

国产连续纤维3D打印开拓 创想三维2023全球

创想三维2023全球 上海交大谷国迎教

上海交大谷国迎教 3D打印假体植入内

3D打印假体植入内 FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致 打出一片“新天地

打出一片“新天地