全球首架C919大型客机交付东方航空,看看背后用到的3D打印技术

时间:2022-12-10 19:50 来源:未知 作者:admin 阅读:次

C919大型客机是我国按照国际民航规章自行研制、具有自主知识产权的大型喷气式民用飞机,座级158-168座,航程4075-5555公里。根据计划,在接收首架C919后,东航首批C919订单的其余四架飞机也将在明年全部交付。首架C919将开展100小时以上空机验证试飞。

919的研制攻克了包括飞机发动机一体化设计、电传飞控系统控制律、主动控制技术、全机精细化有限元模型分析等在内的100多项技术。不包括机载系统,仅大飞机自身的部段、部件,如果全部拆成零件,总共约有100万个小零件。目前C919国产大飞机,已经获得32个客户超过1000架的订单。

△C919大飞机飞行中的样子,图源:CCTV

南极熊依然非常关注C919大飞机在研发、试制、交付等工程中使用到的3D打印技术。在今天举办的“第二届中国航空航天增材制造技术发展论坛”上,中国商飞公司增材制造技术中心主任张嘉振表示:“增材制造可以大规模的减少飞机制造的费用,节省小批量零件生产的交付时间,优化零件设计、减少连接,提高零件性能。”

在经济效益方面,3D打印可以降低飞机全寿命周期的运营成本。据测算,1架飞机的全生命周期中,每减重1公斤可以解决约20万元人民币。

下面我们来回顾一下,C919在研发、试制中使用的3D打印技术:

3D打印C919机头钛合金主风挡整体窗框

在抖音举办的《院士开讲》中,北京航空航天大学王华明院士分享用3D打印技术研发和制造C919机头主风挡窗框的攻坚经历。

△中央电视台CCTV4 《鲁健访谈》栏目中,北京航空航天大学王华明院士展示

C919机头主风挡窗框尺寸大、形状复杂,国内飞机制造厂的传统方法无法制作。欧洲一家公司可以制作,但周期漫长,需要两年时间才能交货,而且价格高昂,仅每件模具费就要50万美元。

2009年,王华明团队利用3D打印技术,耗时55天做出了C919机头钛合金主风挡整体窗框,成本不足欧洲锻造模具费的十分之一。

王华明团队通过和沈阳飞机设计研究所等机构的密切合作,在大型关键构件的制造上,已经取得了质的突破。除了省去模具、传统铸造锻造外,由于把三维问题当成二维来做,零件的大小、形状、尺寸,不再受制约,理论上不再受到制约。

“它将会改变未来装备的结构,也许会改变未来装备性能,也许一个飞机需要3万个零件,自重好几十吨,现在有了3D打印之后,几万个零件,也许变成2000个零件,数量已经大幅度减少。通过打印高品质的材料,强度在提高,自重也在减轻。”王华明说。

3D打印C919中央翼缘条

在中国青年报的一次采访中,西北工业大学的黄卫东教授讲述了为C919打印中央翼缘条的故事。

△铂力特公司采用自主知识产权的金属3D打印技术和设备,打印出的C919中央翼缘条

2011年年初,“课题组”接到要为C919打印中央翼缘条任务。他们奋力拼搏、日夜鏖战,不到1年时间,在废旧教学实验厂房里建成了现代化工厂,研制出金属3D打印专用设备,完成了一系列要求极高的性能测试工作,同时组建西安铂力特公司,并赶在2012年年初完成了打印缘条的准备工作。

此后,团队20多人加班加点,与时间赛跑,终于赶在2012年1月22日上午,一次性成功打印完成了第一件C919中央翼缘条。

这根钛合金材质的C919中央翼缘条,尺寸3.07米,重量196千克,2012年通过商飞的性能测试,2013年成功应用在国产大飞机C919首架验证机上。

这是国产机型首次在设计验证阶段,利用3D打印技术制备承力部件,在国际民机的设计生产中亦属首次。更重要的是,作为机翼关键部件,以我国当时的制造能力,还无法锻造出这样超大尺寸的复杂结构件。而如果向国外采购,又势必影响大飞机的国产化率。

“金属3D打印技术,为钛合金零部件的加工提供了新的技术途径,也为中国的航空制造打开了一扇新窗。”黄卫东教授表示。

3D打印C919登机舱门钛合金机构零件

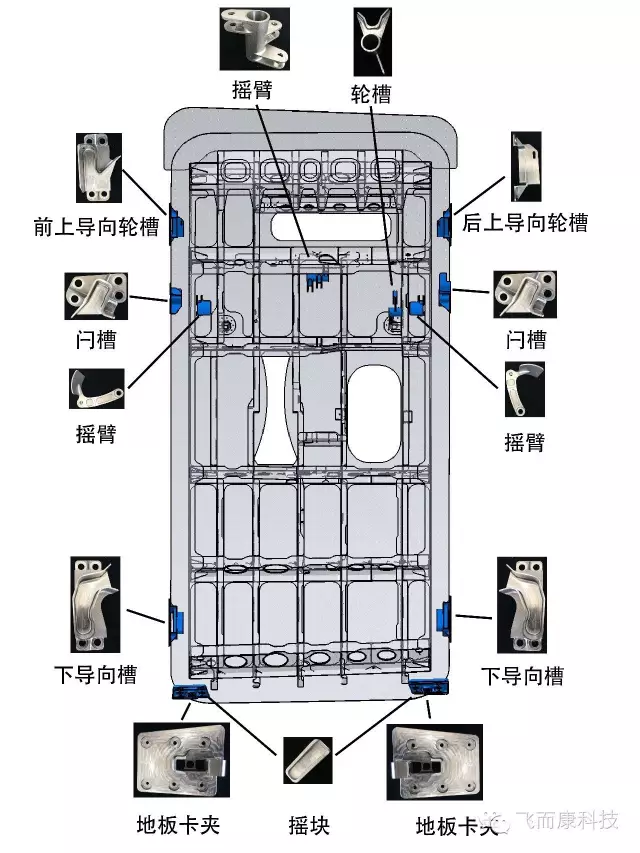

C919在2016年11月8号顺利点火时,C919的前机身和中后机身的登机门、服务们以及前后货舱门上还使用了23个金属3D打印部件,是由金属3D打印服务商飞而康完成的。飞而康科技采用基于SLM的3D打印技术,对风扇进气入口构件的这种钛合金薄壁结构开展了技术攻关。经过不懈的努力在4个月时间内先后攻克了钛合金大型薄壁件常见的应力开裂和型面变形等问题,按时完成了产品交付,为C919顺利点火做出了巨大的贡献。

△由飞而康3D打印的C919飞机登机舱门钛合金机构零件分布图

C919安装的LEAP-1C发动机

2015年7月22日,中国商飞公司和CFM国际公司举行仪式,庆祝首台CFM LEAP-1C发动机交付。这台发动机将安装在首架C919飞机上,为飞机的下线和首飞做准备。

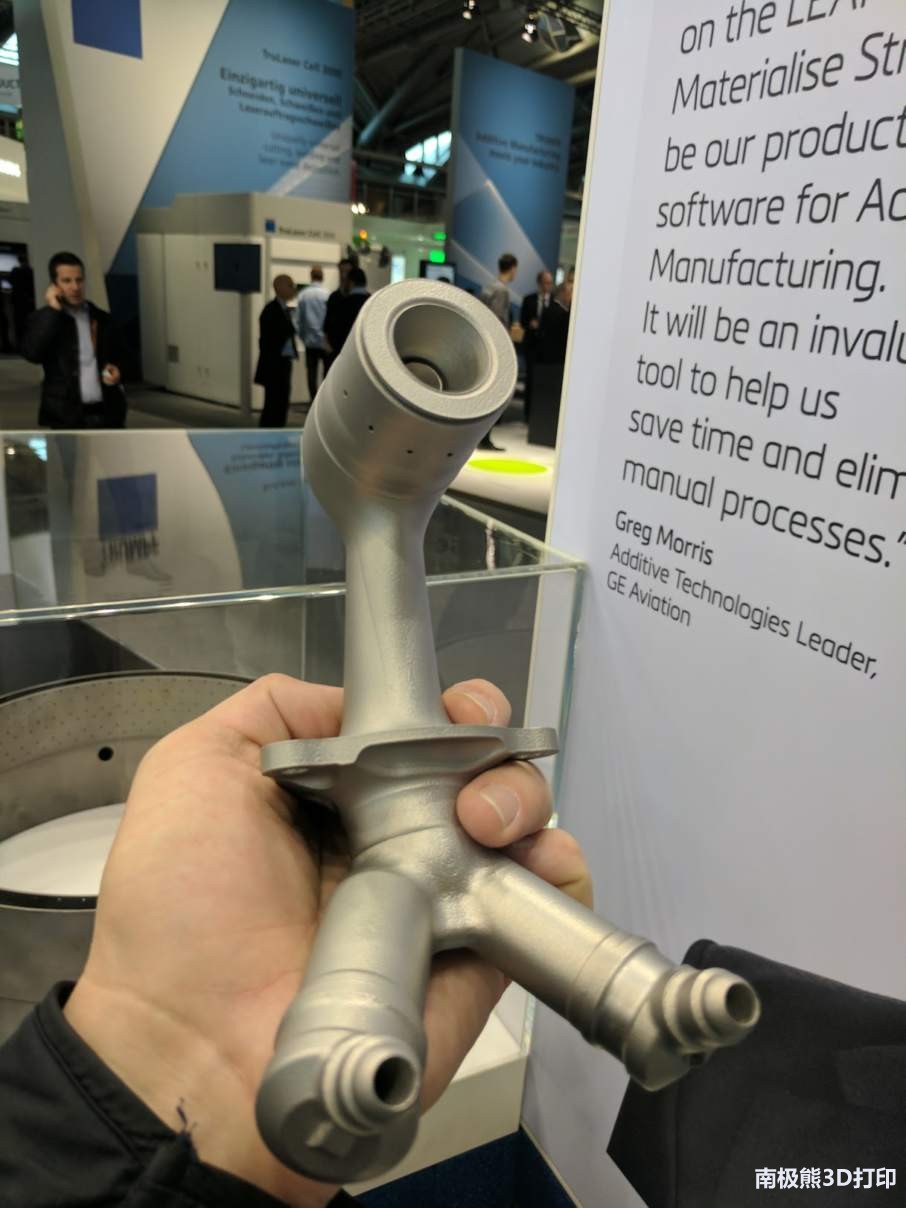

了解这台发动机的读者都会知道,LEAP-1C中使用了3D打印的燃油喷嘴。

LEAP是由GE与法国赛峰(Safran)集团各出资50%组建的合资企业CFM研制的新一代航空发动机,具有更好的燃油经济性和更低的二氧化碳排放量,现已广泛用于波音737、空客A320、以及我国的C919等单通道客机。在2014年,由于改用了3D的燃油喷嘴,其性能得到了进一步提升(能更高效地混合与注入燃料)。

3D打印的C919大飞机模型

2018年,微博用户@灰犬公园 秀出了他和女儿利用暑假期间3D打印的C919大飞机,完成这个作品确实下了很大的工夫,下面就来一起欣赏一下,别人的暑假作业吧:

3D打印技术在锻炼孩子三维创意设计、动手能力、科学知识等方面有很好的作用,因此不少学校甚至家庭都开始采购3D打印机,用来教学和体验,然而对于青少年,大部分人仍处于初步接触阶段,要让他们灵活运用,还有很长的路要走。南极熊希望这样的案例能够带动更多人,主动的来进行创作。

总结

作为拥有上百万个零件的一个超级复杂的产品,其研发、试制、生产的过程中充满的无数的挑战,可以应用3D打印技术的地方也非常多,其中可能还有很多用到3D打印的地方因为保密原因未曾公开过。

(责任编辑:admin)

最新内容

热点内容

Conflux Technology 获110

Conflux Technology 获110 通用汽车向Forge Nano投资

通用汽车向Forge Nano投资 华中科技大学:增材制造Si

华中科技大学:增材制造Si 赋能汽车、医疗等行业|TP

赋能汽车、医疗等行业|TP Amnovis利用3D打印技术制

Amnovis利用3D打印技术制 国产连续纤维3D打印开拓

国产连续纤维3D打印开拓 创想三维2023全球

创想三维2023全球 上海交大谷国迎教

上海交大谷国迎教 3D打印假体植入内

3D打印假体植入内 FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致 打出一片“新天地

打出一片“新天地