北京工业大学&康硕电气共同研发大尺寸陶瓷型芯3D打印机KSJT-3D

时间:2022-10-20 10:38 来源:人民日报 作者:admin 阅读:次

为打破国外垄断,北京工业大学3D打印中心陈继民教授团队与康硕电气进行联合技术攻关,自主研制出大尺寸陶瓷型芯3D打印机和高性能陶瓷成形材料。目前,设备已经投入工业化生产,填补了陶瓷型芯3D打印设备国内空白,为陶瓷3D打印的国产化铺平了道路,实现了设备-材料-工艺闭环链条的自主可控。相关技术对3D打印陶瓷行业实现我国航空航天、生物医疗、机械电子领域关键零部件制造的国产化具有重大意义,将促进我国陶瓷3D打印工具软件、装备、材料与服务产业链的健全和健康发展,为打破国外技术垄断,解决我国陶瓷型芯的“卡脖子”难题,具有积极的战略意义。

从项目启动到功能实现、安装测试及试运行,最后总体验收,历时2年,北京工业大学与康硕科研人员紧密合作,密切配合,克服了疫情的影响,通过了有关部门组织的专家的鉴定。

本设计并制造了国内最大的陶瓷型芯3D打印设备,填补了我国陶瓷型芯3D打印设备的空白。设备具有打印幅面大,打印零件烧结后产品致密接近100%理论密度,力学性能好,研制的打印材料满足陶瓷型芯的要求。并可根据用户需求进行定制开发。

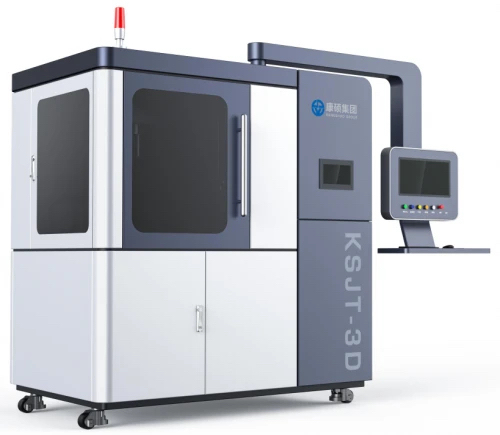

△陶瓷3D打印设备成品图

通过自主研发,研制出具有完全知识产权的陶瓷型芯3D打印装备,取得了多项的专利和软件著作权。该设备采用的智能扫描算法,开发的分层扫描软件,可进行无支撑结构制造。同时,此算法可大大缩短扫描时间,提高设备的打印速度。同时,整套设备采用专利技术(一体化拓扑优化)设计方法,减轻了设备的重量,提高了运行速度,降低了生产成本。通过自行开发的与设备相匹配的专用陶瓷3D打印材料,彻底摆脱国外进口设备与材料相绑定的卡脖子问题,大大降低了使用成本。

依托于北京工业大学3D打印中心陈继民教授研发团队,自主研发的陶瓷3D打印设备,应用领域适用于精密铸造、生物医疗等领域。目前,尚无同类型国产陶瓷型芯成形设备及配套陶瓷材料。本项目中所开发的设备采用多项具有自主知识产权的专利技术,提出并实现了陶瓷3D打印新方式,填补了国内陶瓷3D打印的多项空白。研发的陶瓷打印材料、陶瓷型芯3D打印工艺,处于国内领先水平。另外,项目开发的3D打印设备的主要性能指标,达到了国际先进水平,打破国外技术垄断,提高了国产陶瓷3D打印产品品质,为航空发动机陶瓷型芯的制造提供了技术支撑。

陶瓷作为3D打印领域的新兴材料,具有一个非常庞大的市场。根据SmarTech Publishing对市场前景的预估,过去十年是陶瓷3D打印技术在实验室或者小批量试验的阶段,到2028年,陶瓷3D打印产品的产值有望增长到11亿美元。

陶瓷3D打印的应用前景非常广泛,涵盖科研、医疗、工业、建筑及首饰等,尤其是具有许多有利性能的高级陶瓷材料更是航空航天及国防等领域需要的材料,如3D打印航空发动机及燃气轮机空心叶片陶瓷型芯等,项目中所研制的陶瓷3D打印设备具有极高的应用价值和工程意义。

目前,由北京工业大学和康硕联合研发的KSJT-3D型陶瓷3D打印设备已经量产,并应用于打印航空陶瓷叶片型芯制造、医疗定制骨科植入物制造、汽车陶瓷过滤器、珠宝奢侈品、柔性电子和半导体器件的薄微观结构等。相关设备和材料获得从业人员和市场的认可,为陶瓷3D打印标准化、规范化、系统化提供了重要保障,设备和材料的关键技术和性能达到国际领先水平。

(责任编辑:admin)

最新内容

热点内容

Conflux Technology 获110

Conflux Technology 获110 通用汽车向Forge Nano投资

通用汽车向Forge Nano投资 华中科技大学:增材制造Si

华中科技大学:增材制造Si 赋能汽车、医疗等行业|TP

赋能汽车、医疗等行业|TP Amnovis利用3D打印技术制

Amnovis利用3D打印技术制 国产连续纤维3D打印开拓

国产连续纤维3D打印开拓 创想三维2023全球

创想三维2023全球 上海交大谷国迎教

上海交大谷国迎教 3D打印假体植入内

3D打印假体植入内 FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致 打出一片“新天地

打出一片“新天地