因高速运输火爆全网,直径15.6米的“世界第一环”未来能否3D打印?

时间:2022-08-11 10:31 来源:中国3D打印网 作者:admin 阅读:次

△图源:闪电新闻

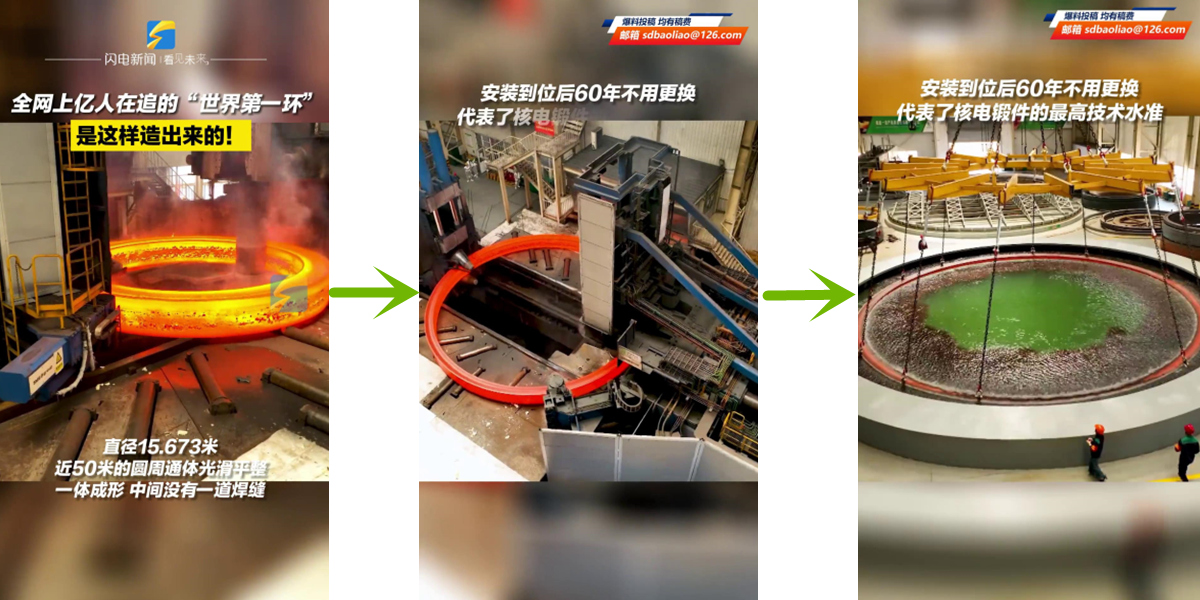

运输它的特种专用车辆共有106个车轮,其中牵引车10个,后边的平板车96个,高速路上独占4个车道。平板车可以通过单独的操纵系统,控制不同车轮的转向角度、平板车的整体高度。这个锻环为第四代核电机组支承环,由山东伊莱特能源装备股份有限公司制造,近50米的圆周通体光滑平整,一体成形,中间没有一道焊缝,可承载核电机组堆容器7000吨的重量,相当于顶着100节动车组的重量运行。安装到位后60年不用更换,代表了核电锻件的最高技术水准。

这个大圆环的制造工艺流程是这样的:

① 首先用尺寸较小的金属坯作为基元,一层一层叠加起来,放入真空环境,将金属坯封焊起来;

② 加热到高温,然后进行反复的旋转轧制,使层与层之间的界面完全结合在一起;

③ 将圆环边旋转轧制边拉大,拉到直径10几米;

④ 淬火,提高圆环的刚性、硬度、耐磨性、疲劳强度以及韧性等;

⑤ 可能还需要对表现进行机加工。

那么,这个大圆环未来是否有可能通过3D打印技术来制造呢?中国3D打印网觉得可行!

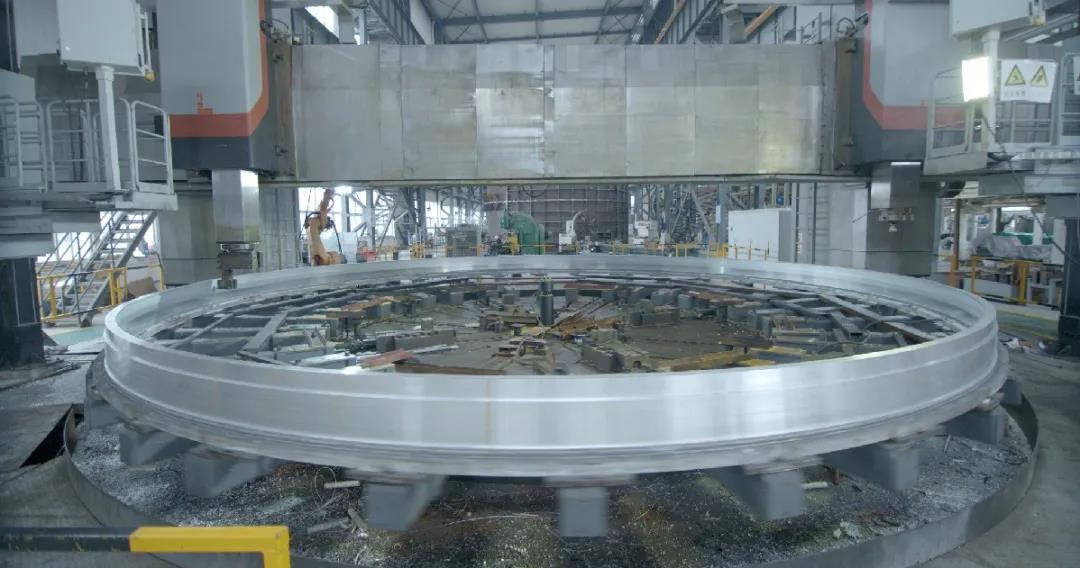

2021年,国家增材制造创新中心、西安交通大学卢秉恒院士团队利用电弧熔丝增减材一体化制造技术,制造完成了10m级高强铝合金重型运载火箭连接环样件,在整体制造的工艺稳定性、精度控制及变形与应力调控等方面均实现重大技术突破。

大圆环后面的应该就是制造它所使用的增减材复合3D打印机,圆环底座可以旋转,打印头以电弧为热源,熔化金属丝材,在程序的控制下,根据三维数字模型由线-面-体逐渐成形出金属圆环,在打印的过程中同时进行表面减材机加工。这个样件重约1t,创新采用多丝协同工艺装备,制造工艺大为简化、成本大幅降低,制造周期缩短至1个月。

未来国家增材中心如果能够将设备进一步放大,也有希望能够通过3D打印技术来制造直径15米的金属圆环,南极熊也是非常期待的。

(责任编辑:admin)

最新内容

热点内容

Conflux Technology 获110

Conflux Technology 获110 通用汽车向Forge Nano投资

通用汽车向Forge Nano投资 华中科技大学:增材制造Si

华中科技大学:增材制造Si 赋能汽车、医疗等行业|TP

赋能汽车、医疗等行业|TP Amnovis利用3D打印技术制

Amnovis利用3D打印技术制 国产连续纤维3D打印开拓

国产连续纤维3D打印开拓 创想三维2023全球

创想三维2023全球 上海交大谷国迎教

上海交大谷国迎教 3D打印假体植入内

3D打印假体植入内 FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致 打出一片“新天地

打出一片“新天地