央视曝歼35机体结构增材制造技术,可大幅提升歼35产能

央视4台《鲁健访谈》节目播出了歼35隐形战机的机体结构件主承力框,这和先前沈飞601所公开发布的的新战机论文中,刊载的歼35机体结构组建完全一致。根据这篇论文可知,歼35的主要机身部件使用了增材制造技术,这种技术可以大幅提升减歼35战斗机的产能,缩短建造工时,也是目前应用在战机建造航空领域的中国独有的先进技术。

这意味着我军可以更快速的接装新一代战机并且快速形成战力,歼35是在沈飞FC-31鹘鹰隐形战机的基础上衍生战斗机,也是未来中国航母的主力战机。而在成熟机型上发展的歼35试飞进度相当之快,去年年底试飞还是新出厂的绿皮机,到最近几个月就开始刷机隐身涂层和涂装,进行新一轮试飞了,这种试飞就代表歼35的原型机已经发展到了高完成度的状态。当然歼35还是采用双发的布局,毕竟以当年立项时我国军用航发的水平,是不可能将歼35搞成类似F-35那样的单发发动机布局,毕竟我们可没有与美国F-135发动机性能差不多的发动机。

在此种情况下,也就只能给歼35上两台发动机,实际上这也是无奈之举。而双发动机的布局又会导致歼35机内容积减小、发动机油耗增加、起飞重量增加等一系列问题,对于一款舰载战斗机来说,这些负面因素不可避免的会影响歼35携带的油料,并且限制其最大作战半径,这是歼35面临先天性不足问题。好在601所的歼35开发团队另辟蹊径解决了这个问题,并且采用了革新性的技术。既然发动机的问题短时间无法解决,那么就从飞机的制造工艺上着手,升级制造工艺堪称具有“开天辟地”的意义。

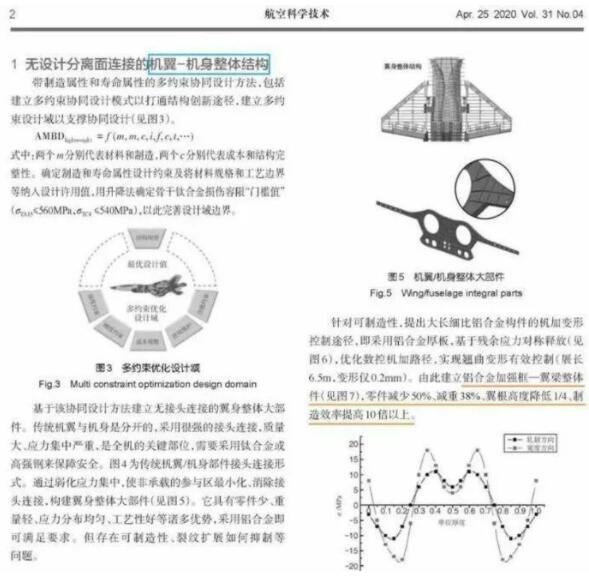

在制造工艺升级后,作为海军的专属舰载机,歼35的机体结构和原版的FC-31有不少差别,最明显的差别就是按照论文的说法,采用了机翼-机身整体结构,由此建立铝合金加强框一翼梁整体件,零件减少50%、减重38%、翼根高度降低1/4、制造效率提高10倍以上。

可以说,采用此种革新性技术打造的歼35,在制造工艺上完全领先全球在研或是服役状态的任何一款隐形机。采用增材制造一体成型的工艺的歼35舰载机,比传统隐形机的水压成型工艺来说,那效率不知道高到哪里去了。

具体来说的话,增材制造一体成型的工艺优点有很多,在整体的结构减重具有非常大的提升,并且强度和可用也得到了大幅度增加。以增材制造的方式,将歼35战机的整个主翼梁与机身一次性制造出来,非常能体现我国作为一个现代航空大国的技术底蕴,601所在这方面下了不小的功夫,并且取得了丰硕的回报,与此同时,歼35还通过新技术革新后在气动外形上的优化,实现了10%的气动减阻。

采用增材制造一体成型工艺制造的歼35,完成了机身减重的升级,并且也因为新设计提升了机体的强度和机身寿命。此前一直困扰歼35的机内容积不足问题也不复存在,空余出来的空间可以增加油箱容积。增加载油量后,歼35的作战半径将获得进一步的提升,从相关论文内容来看,歼35的作战半径达到了1350千米,这在全球范围内的现役\在研隐身战机中绝对是一流水准,相比之下,美国的F-35C为1100千米、F-35B为900千米,歼35无疑拥有最远的作战半径,这意味着歼35上舰后所负责的航母舰队防空圈范围,会得到不小的提升。

而现在既然解决了飞机的工艺问题,并且提升了数倍的生产效率和生产便利性,歼35产能将迎来一次大的提升。而且因为快速扩充产能的需要,112厂专门建立了新的生产线、兴建新的生产厂房,可见一旦歼35一旦试飞定型后,生产爆兵的速度肯定要比歼20快很多。同样,此次歼35生产工艺的新突破,也表明中国航工工业同样取得了巨大的进步。

(责任编辑:admin)

Conflux Technology 获110

Conflux Technology 获110 通用汽车向Forge Nano投资

通用汽车向Forge Nano投资 华中科技大学:增材制造Si

华中科技大学:增材制造Si 赋能汽车、医疗等行业|TP

赋能汽车、医疗等行业|TP Amnovis利用3D打印技术制

Amnovis利用3D打印技术制 国产连续纤维3D打印开拓

国产连续纤维3D打印开拓 创想三维2023全球

创想三维2023全球 上海交大谷国迎教

上海交大谷国迎教 3D打印假体植入内

3D打印假体植入内 FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致 打出一片“新天地

打出一片“新天地