中科院上海硅酸盐所碳化硅陶瓷3D打印研究获进展

碳化硅(SiC)陶瓷由于其低密度、高刚度、低热膨胀、高光学质量和优良的尺寸稳定性,广泛应用于航空航天、石油化工、集成电路等领域。但碳化硅陶瓷的硬度高、脆性大,在加工过程中易产生缺陷,像复杂几何形状的碳化硅陶瓷构件往往难以用传统的加工技术制造,这在很大程度上制约了复杂结构碳化硅陶瓷的应用。

增材制造-3D打印在陶瓷材料设计自由度和零件功能方面提供了巨大潜力,使制造具有复杂形状的碳化硅陶瓷成为可能。中国科学院上海硅酸盐研究所陈健副研究员及研究团队在研究复杂结构SIC陶瓷制备方法时,发现了增材制造技术的独特优势,并通过增材制造技术成功制备了 SiC 陶瓷复杂元件。

© doi.org/10.1016/j.addma.2022.102994

随着光学元件孔径的增大,碳化硅光学元件与支撑结构的一体化设计将导致碳化硅光学元件的结构更加复杂,这是采用传统的陶瓷成型烧结技术难以实现的。迫切需要开展复杂形状碳化硅光学元件的制造新技术、新工艺的研究,实现空间遥感光学探测用低面积密度碳化硅光学结构集成元件的制备。

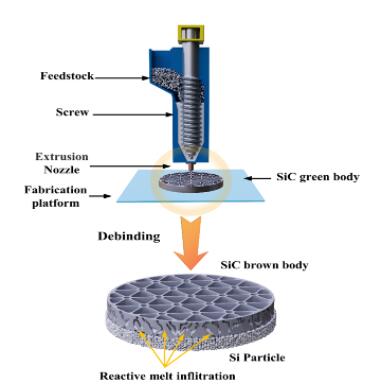

中国科学院上海硅酸盐研究所陈健副研究员首次提出高温熔融沉积结合反应烧结制备SiC陶瓷新方法。成功制备出力学性能接近于传统方法制备反应烧结的SiC陶瓷。相关研究成果发表在《Additive Manufacturing》,并申请中国发明专利2项。

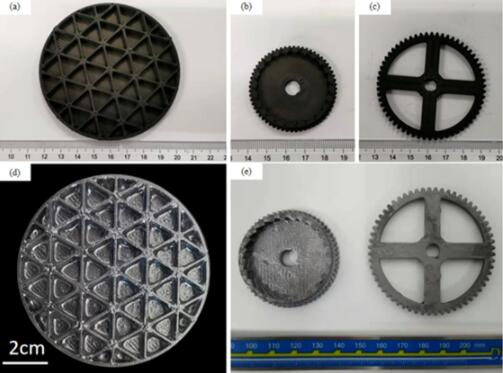

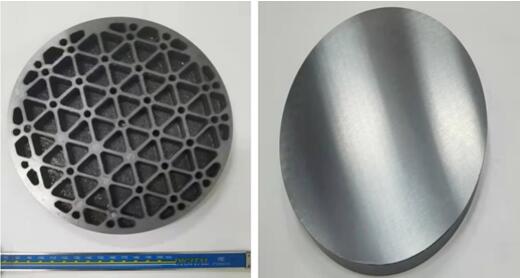

研究团队制备的3D打印致密碳化硅陶瓷:(a)光学元件坯体,(b)齿轮坯体,(c)十字齿轮坯体,(d)碳化硅元件烧结体,(e)齿轮烧结体 。

研究团队制备的3D打印致密碳化硅陶瓷:(a)光学元件坯体,(b)齿轮坯体,(c)十字齿轮坯体,(d)碳化硅元件烧结体,(e)齿轮烧结体 。

© doi.org/10.1016/j.addma.2022.102994

科研团队了对目前常见碳化硅陶瓷3D打印的技术进行了调研,包括SLS (激光粉末烧结)、SLA (光固化)、DIW(直接墨水书写)和BJ (粘结剂喷射)。

根据已有科学研究,与金属3D打印不同的是,陶瓷材料不能通过激光加热陶瓷粉末直接打印,直接SLS制件在烧结过程中产生的热应力难以避免产生裂纹,导致最终产品力学性能较差;SLA是一种基于光敏陶瓷浆料光聚合的有效紫外光固化技术。对于碳化硅粉末,其颜色通常为灰色或深色,碳化硅颗粒的颜色明显影响其透光性能和固化能力;DIW通过喷嘴以特定图案逐层挤出高陶瓷含量的浆料,以生产三维零件。要求浆料均匀、稳定、剪切稀化、不结块。同时,还需要具有快速固化能力,特别是对于无支撑的斜面印刷,与上述SLA和SLS相比,打印精度一直是一个问题;BJ可以快速打印复杂形状,同时保持打印精度,然而该技术限制了粉末填充密度,导致SiC体积分数受限。采用SLS或BJ方法制备高密度SiC陶瓷时,会加入PIP、CVI和CIP等后处理工艺步骤,提高固含量和碳密度,这势必会降低3D打印的优势。

此前,科研领域与对通过材料挤出陶瓷3D打印制造含有SiC 陶瓷粉末和和有机粘合剂混合物材料的技术进行了研究,使用该方法获得的3D打印陶瓷件在随后的热处理过程中会出现约20%的收缩。因此,中科院上海硅酸所的研究团队提出将材料挤出3D打印技术的优势与近净形反应烧结氮化硅的形状精度相结合,并以此方法进行复杂碳化硅陶瓷的增材制造。

© doi.org/10.1016/j.addma.2022.102994

在这项研究中,上海硅酸盐研究所团队使用了升华三维大尺寸独立双喷嘴3D打印机UPS-556系统。

这一设备采用的增材制造工艺为升华三维研发的PEP技术,金属或陶瓷材料通过3D打印机熔融挤出,逐层打印成形,得到“生坯(绿坯)”,后续再进行脱脂烧结两道工序,得到最终致密化的产品。

科研团队在利用UPS-556系统3D打印碳化硅陶瓷结构件时,很快发现了PEP技术的优势,PEP技术将热加工过程转移到烧结步骤,这使得更容易管理热应力,因烧结温度低于其他类型的直接3D打印工艺中所需的完全熔化温度,并且热量可以更均匀地施加,从而确保了产品性能的一致性。而UPS-556采用独立双喷嘴设计,可以同时打印或者各自轮流打印金属和陶瓷不同种类材料的复合产品开发,实现复杂结构和产品的快速成形,大大节省了产品打印时间,具有操作简单、工业型、高精度、高质量、高性价比等优点。

通过3D打印技术,再结合反应烧结制备工艺在复杂结构碳化硅陶瓷产品近净尺寸成型方面形成了显著优势,从而提高了产品生产效率并降低生产成本,为制造复杂结构陶瓷提供了新的工艺方案。总体而言,在以上研究工作中,中科院上海硅酸盐所的科研团队采用高温原位界面修饰粉体,低温应力缓释制备出高塑性打印体,获得了低熔点高沸点的高塑性打印体,材料固含量超过60vol%;之后通过升华三维UPS-556 3D打印机,对塑性体进行高密度叠层打印,打印的陶瓷样品脱脂后等效碳密度可精确调控至0.80 g·cm-3,同时对陶瓷打印路径进行拓扑优化设计,可在样品中形成树形多级孔道;最终陶瓷样品无需CVI或PIP处理直接反应渗硅烧结后实现了低残硅/碳的高效渗透和材料致密化,SiC陶瓷密度可达3.05±0.02 g·cm-3,三点抗弯强度为310.41±39.32 MPa,弹性模量为346.35±22.80 GPa。陶瓷力学性能接近于传统方法制备反应烧结SiC陶瓷。

*参考资料来自研究团队已公开专利及中科院上海硅酸盐所

(责任编辑:admin)

Conflux Technology 获110

Conflux Technology 获110 通用汽车向Forge Nano投资

通用汽车向Forge Nano投资 华中科技大学:增材制造Si

华中科技大学:增材制造Si 赋能汽车、医疗等行业|TP

赋能汽车、医疗等行业|TP Amnovis利用3D打印技术制

Amnovis利用3D打印技术制 国产连续纤维3D打印开拓

国产连续纤维3D打印开拓 创想三维2023全球

创想三维2023全球 上海交大谷国迎教

上海交大谷国迎教 3D打印假体植入内

3D打印假体植入内 FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致 打出一片“新天地

打出一片“新天地