为什么选GH4169用于航空航天增材制造?

追求极限永远是航空航天领域的主题

商业方面:一对发动机的动力能让一架大型喷气式客机往返于大洋彼岸。

军事方面:战斗机在执行关键防御任务时非常依赖发动机的峰值性能。

航天方面:大推力发动机对于人类探索太空至关重要。

发动机的燃油效率和可靠性是驱动新型发动机设计的底层逻辑,TC4(钛合金)和GH4169等高性能、高价值材料制备的复杂部件是保证底层逻辑正常运行的基础。随着航空航天领域对发动机性能提出更高要求,新型发动机的结构改型成为世界各强国的研究热点。基于传统加工方式的结构设计,经历了几十年的论证、实施、改进,可以说在传统加工能力范围内,已经是接近完美的方案。如果没有革命性的技术突破,改型工作很难有实质性的进展。——这就是十年前我国航空航天人的真实处境。可以想象,这代航空航天人在第一次接触金属增材制造技术时,内心是多么的激动。

高温合金,国外叫Super Alloy,直译超级合金。

高温合金是指以铁、镍、钴为基,能在600℃以上的高温及一定应力作用下长期工作的一类金属材料,具有优异的高温强度,良好的抗氧化和抗热腐蚀性能,良好的疲劳性能、断裂韧性等综合性能,主要应用于航空航天领域和能源领域。

卡诺循环

卡诺定理指出热源温度越高循环热效率越高。也就是说运行更热的发动机可以提高能源效率,从而提高燃油效率。为此,航空航天工程师用高温合金制造涡轮反应器的高温部件,它们可以在极端环境中承受很高的机械应力和应变,同时保持稳定、耐腐蚀和抗蠕变。

超级合金可承受极端条件

镍铁基超级合金特别适合在需要抗蠕变、腐蚀和热冲击性的高温环境中使用。通常,它们可以通过固溶强化或金属基体中金属间化合物的沉淀来硬化。

GH4169 是高温合金的主力、热结构航空航天应用的基石

GH4169于1965 年实现工业化应用,相对较新,但如今已广泛使用。

GH4169是世界上占主导地位的高温合金,约占世界吨位的一半,它可以在 600°C 以上永久使用,具有良好的蠕变、断裂强度、高抗疲劳性,并在高温下具有耐腐蚀性。

GH4169在飞机涡轮喷气发动机的重量占比在 50% 以上,是压气机高压段的圆盘、叶片、外壳、涡轮部分的部分叶片的主要材料。

GH4169不仅高温性能优异,在低温下同样具有良好的韧性(防止零件发生脆性断裂),因此还在火箭发动机和其他低温工况找到了多种应用。

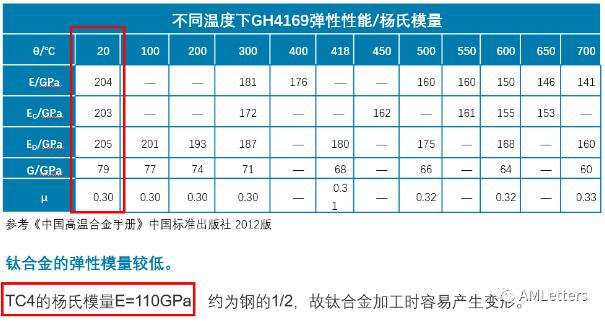

GH4169的杨氏模量几乎是 钛合金Ti6Al4V(TC4) 的两倍,与非合金可硬化碳钢 (45号钢) 相似。

关于杨氏模量

(1)杨氏模量是描述固体材料抵抗形变能力的物理量。

(2)杨氏模量只与材料的化学成分有关,与其组织变化无关,与热处理状态无关。

(3)各种钢的弹性模量差别很小,金属合金化对其弹性模量影响也很小。

(4)杨氏模量的大小标志了材料的刚性,杨氏模量越大,越不容易发生形变。

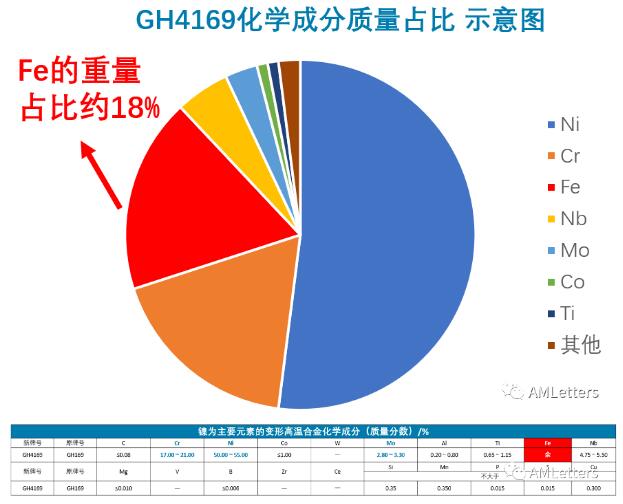

(1)GH4169内含有大量的铁,降低了每公斤的价格,同时赋予了它沉淀硬化的效果。

(2)铁在基体中的低迁移率赋予主要强化相 (γ”) 缓慢的析出动力学,从而降低对焊后开裂的敏感性。如果迁移/扩散速率高,则很容易在焊缝和热影响区形成合金元素偏析,导致容易出现裂纹。GH4169的焊接性能良好。

(3)特定的合金元素赋予GH4169在高达 1000°C时仍然具有良好的耐腐蚀性。镍可用于对抗氯离子应力腐蚀开裂,并在多种酸度和碱度范围内防止许多无机和有机氧化化合物的腐蚀。铬赋予了抵御氧化介质和硫化合物侵蚀的能力,而钼则可以提高对点蚀的抵抗力。

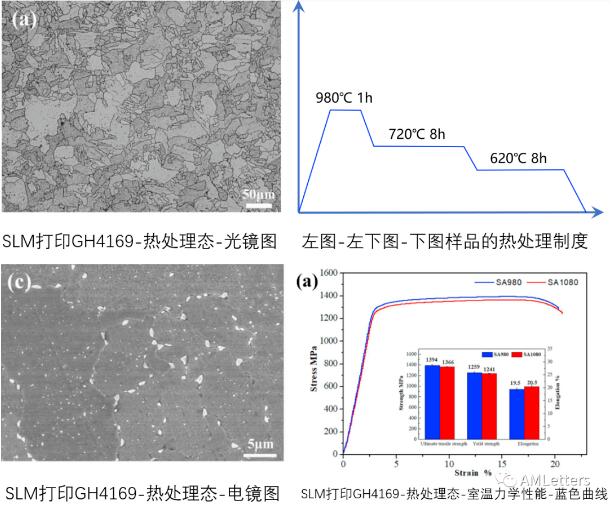

热处理释放了GH4169的潜力

通过不同的热处理可以获得不同的组织结构,进而获得不同的力学性能和硬度。

GH4169的强化原理

两种强化模式相结合:

(1)固溶强化(铁、铬、钼和铌的原子可以替代金属基体中的镍);

(2)有序金属间相 γ’ 和 γ” 的沉淀硬化;

GH4169必须首先升到较高温度,以确保时效成分(铝、钛和铌)溶解在基体中—所谓的固溶。之后,在较低温度下保温(所谓时效)时,会析出各种相,相的种类和多少,对合金的力学性能,尤其是蠕变寿命影响很大,而且只有当析出物达到影响位错运动的临界尺寸时,才能提高强度和硬度。总之,GH4169合金含有多种金属元素,这些金属元素在不同温度条件下的相互作用是极其复杂的,AMLetters在这里不做过多论述。

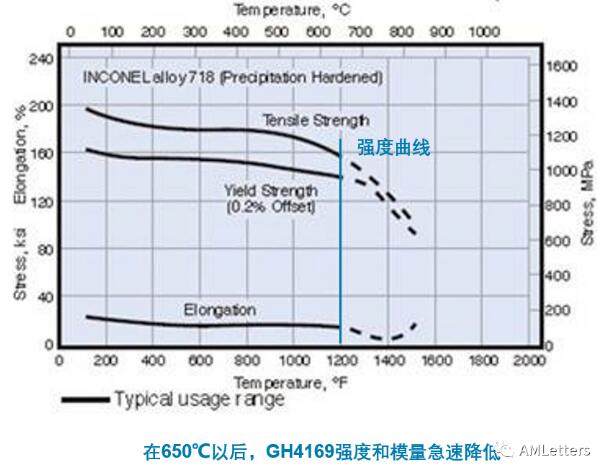

每种材料都有局限,对于GH4169来说,这个局限是650℃。

当要求GH4169制备的零件在工况条件下具备抵抗应力和蠕变等能力时,工况温度应该被限制在 650°C 以下,因为亚稳定的 γ” 在该温度或高于该温度的长时间暴露下会迅速发生过度时效现象。

γ′′快速粗化,从共格的盘状γ′′相转变为稳定的板状δ相(Ni3Nb),微观结构的转变使强度迅速降低,最终因蠕变而失效,导致不可预估的事故。

第一:加工硬化倾向大

比如GH4169未强化处理的基体硬度约为HRC37,切削以后,表面产生0.03mm左右的硬化层,硬度增加到HRC47,硬化程度高达27%。而加工硬化现象对刀具的寿命有很大的影响,通常会使刀具产生严重的边界磨损。

第二:切削力大

高温合金的强度比燃气轮机上常用的合金钢材料还要高出30%以上。一般来讲,材料随着温度的升高,强度会下降,但在600℃左右,镍基高温合金的强度仍然远高于普通的合金钢。未强化处理的高温合金的单位切削力可以达到4000N/mm^2,而普通合金钢只有2500N/mm^2,高温合金的切削力为普通合金钢的1.6倍。

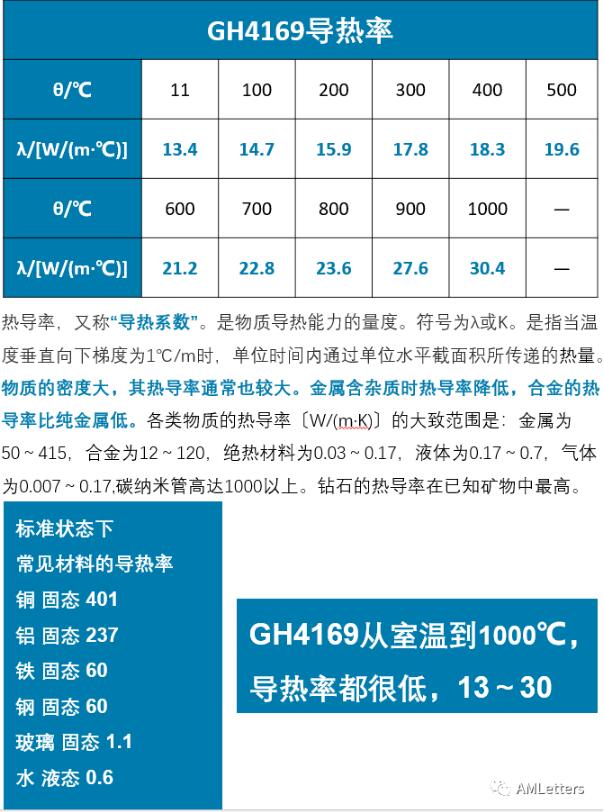

第三:导热性差

切削高温合金时会产生大量的切削热,这些热量大部分由刀具承受,在800~1000℃时,刀具很容易产生塑性变形,粘结磨损、扩散磨损。

第四:元素冲突

镍基合金主要合金成分为Ni和Cr,另外还添加少量Mo、Ta、Nb、W等元素,但硬质合金和高速钢里面也都有Ta、Nb、W,这就导致用普通的刀具切削高温合金时容易产生扩散磨损和磨料磨损。

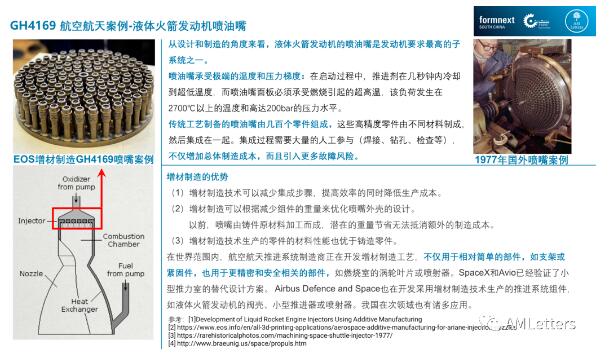

加工问题与航空航天应用中通常需要的复杂几何形状相结合,导致这类部件的制造通常困难且成本高昂。

GH4169的高机械强度和硬度限制了其加工性,即使在高温下也是如此。

在没有金属3D打印技术前,许多复杂零件往往通过熔模铸造生产。我国将高温合金分为变形高温合金与铸造高温合金两大类型,与变形高温合金GH4169对应的铸造高温合金牌号为K4169。

《中国高温合金手册》下册中对K4169的描述如下:

K4169是镍基沉淀硬化型等轴晶铸造高温合金。合金以γ′′为主要强化相、 γ′相为辅助强化相。合金在很宽的中、低温度范围(-253℃~700℃)内具有较高的强度和塑性,优良的耐腐蚀和耐辐照性能,以及良好的焊接和成型性能,并具有较好的抗应变时效裂纹的性能。广泛用于航空,航天发动机、核反应堆以及石油化工领域,适用于制作650℃以下工作的发动机叶片﹑机匣以及其他结构件。

K4169应用概况及特性

K4169已用于制作航空发动机燃烧室前置扩压器、承力环等十几种精密铸件,航天大推力发动机泵体机匣等精密铸件,已批量生产,使用情况良好。为减轻铌元素在枝晶间的偏析,应严格控制铸造工艺和热处理等热过程。用于大型结构件时,为获得致密和均匀的显微组织,需采用热等静压处理。通过热等静压处理后,可以消除疏松,减少偏析,改善可焊性。热等静压处理后采用合适的热处理,可以提高铸件的使用性能。

熔模铸造的缺点

(1)缺陷多

容易形成气孔、偏析和非常粗的晶粒尺寸,这会降低功能性并需要后续加工步骤,从而增加成品部件的成本。对于承力结构件,熔模铸造K4169需要热等静压 (HIP) 以最大限度地减少缩松和铸件偏析。

(2)偏析严重

熔模铸造的另一个问题是铌元素的局部偏析,在热处理过程中会产生局部硬度较高的区域。这些较硬的偏析区域会增加刀具的磨损、导致刀具崩刃,严重的甚至导致零件报废,严重增加制造成本。

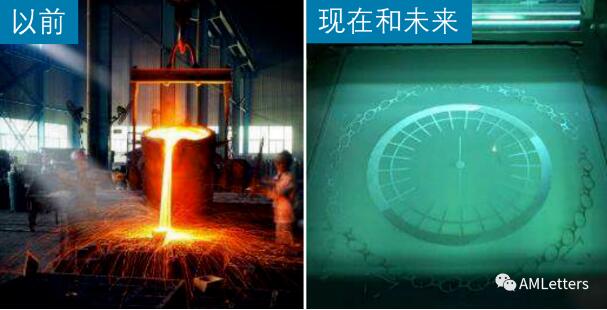

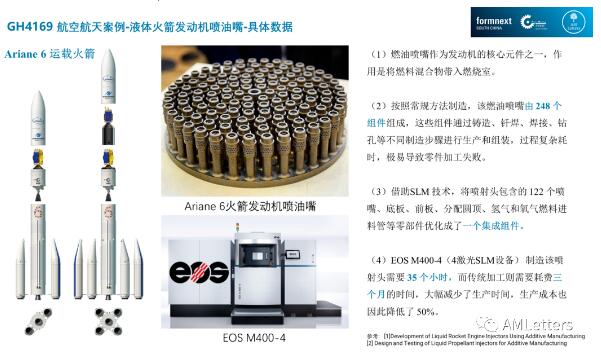

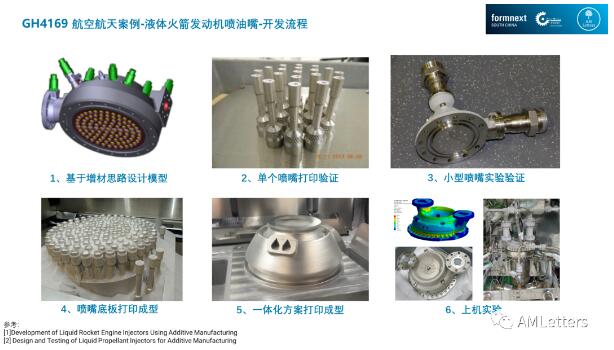

通过以上论述,相信大家已经了解到传统加工方式在制备复杂高温合金零部件时存在的一些技术瓶颈,比如加工成本高昂,有些零件还必须通过铸造等手段制备,铸造工艺又不可避免的会引入一些缺陷,损害零件的高温腐蚀和抗蠕变等性能。金属增材制造SLM在不牺牲GH419优异力学性能的同时,使零部件的加工更加方便、高效,零件复杂程度也不显著增加加工成本,这正是航空航天领域大力发展金属增材制造工艺的根本原因,它确实带来了经济效益。

汽车和石油化工等其他行业就不追求产品性能了么?也追求啊,不过考虑成本的权重更大一些。如果不考虑成本,在这些行业也有很多可以使用高温合金的应用场景。以前因为工艺和成本的原因并没有这样做,现在,随着技术成熟度的提升和设备、原料成本的下降,会有越来越多的高温合金替代传统材料的应用案例出现。

增材制造好处多多

(1)放飞自由度:SLM为航空航天工程师带来了更多的设计自由度,使得他们可以突破基于传统制造工艺的设计思路;

(2)零件整合:根据零件特征整合组件数量,以减少后续焊接等操作;

(3)点阵或拓扑轻量化:通过引入点阵结构将零件的轻量化推向极限;

(4)最小化材料浪费:传统的加工方式会导致高比例的切削废料,而通过SLM打印零件,绝大多数情况下原材料的浪费要少得多;

(5)快速交付:获得所有这些优化的同时,还能更快的交付。

文章来源:AMLetters

(责任编辑:admin)

Conflux Technology 获110

Conflux Technology 获110 通用汽车向Forge Nano投资

通用汽车向Forge Nano投资 华中科技大学:增材制造Si

华中科技大学:增材制造Si 赋能汽车、医疗等行业|TP

赋能汽车、医疗等行业|TP Amnovis利用3D打印技术制

Amnovis利用3D打印技术制 国产连续纤维3D打印开拓

国产连续纤维3D打印开拓 创想三维2023全球

创想三维2023全球 上海交大谷国迎教

上海交大谷国迎教 3D打印假体植入内

3D打印假体植入内 FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致 打出一片“新天地

打出一片“新天地