重庆两江协同创新区超精密增材制造共享服务平台正式亮相

根据重庆两江新区发布的消息,12月6日,两江协同创新区超精密增材制造共享服务平台正式授牌。目前,该平台已经投入部分设备,并已对外提供产品生产服务,预计于2021年12月底全面运营。

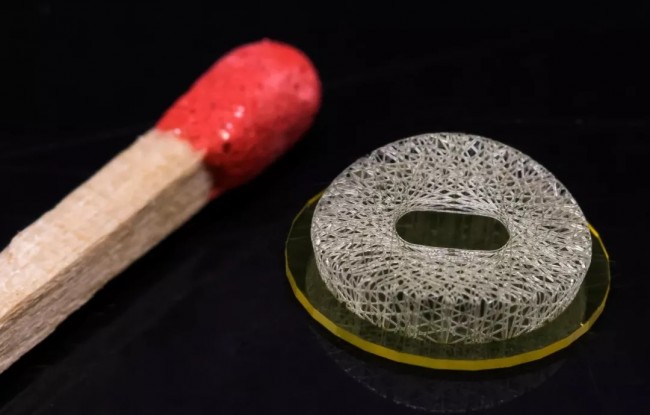

该平台拥有精度达2微米的增材制造系统,并具备工业级服务能力,将为企业、团队提供技术产品化和设计样品验证服务,降低验证成本、缩短验证时间,实现模具和CNC(数控车床)难以加工精密薄壁结构和孔洞结构等复杂器件的制造;同时开展超精密增材制造设备、材料和应用研发,搭建底层技术服务平台和促进技术产品化,孵化产业项目。

高精密制造已成为全球制造业竞争的焦点。随着工业制造日益精密化、精准化和小型化,新技术、新材料快速发展,制造难度不断提高、制造成本显著提升,许多传统方式难以满足复杂的制造要求。目前,全球范围内3D打印企业普遍能达到的是50微米的精度水平,而重庆摩方精密科技有限公司的3D打印系统最高精度能达到2微米,该技术已投入实际工业应用。重庆摩方精密科技有限公司是超精密增材制造共享服务平台的合作方和技术支持方。

“我们正迎来制造业在技术上赶超发展、结构上加快升级的机遇。”超精密增材制造共享服务平台相关负责人表示,推动微纳3D打印技术的发展和应用,对提升我国精密制造水平、增强增材制造产业竞争力、助力制造业转型升级意义重大。该平台拥有2μm的超高打印精度和5μm的超低打印层厚,兼顾微尺度和宏观样件的打印,可以实现超高精度大幅面的样件制作,为高精密复杂器件的生产提供了一种颠覆性的生产制造能力。

平台配置打印精度为2微米的增材制造系统13套、10微米的增材制造系统20套,高清显微镜、脱脂设备、烧结设备及其它配套设备若干。平台将为产品设计和研发团队、研发机构和企业提供超精密增材制造服务,助力技术验证和产品设计,同时依托入驻两江协同创新区的40家科研院所开展超精密增材制造设备、材料和应用研发,搭建底层技术服务平台和促进技术产品化,孵化产业项目。

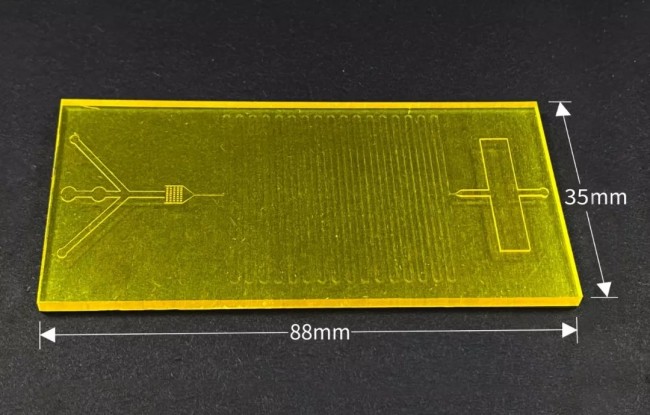

微纳3D打印技术在生物医疗、新一代信息通信、精密连接器/结构件等领域,都已经有了广泛的应用场景。以生物医疗领域为例。微纳3D打印技术可以制造三维复杂流道结构的微流控芯片,相较于传统微纳制造技术可实现高效、低成本批量化制造复杂三维微纳结构,满足工业化应用需求。

此外,微纳3D打印技术在医用内窥镜探头制造中具有应用潜力。比如目前内窥镜的镜头直径一般为1-2mm,并需要配备头端结构件将成像镜头和照明镜头装配成最终产品,如此微型精密的器件,加工和装配都有较大困难,并且后期装配一定程度上限制了其体积的微型化。采用微纳3D打印技术可以实现成像镜头、照明镜头和头端结构件的一次成型,避免了装配带来的误差,并且一体成型也有利于内窥镜产品成体尺寸的进一步微型化。共享平台相关负责人介绍,11月25日,数台超高精密3D打印设备刚刚安装并调试完毕后便收到了来自上海、深圳等地的订单,并与重庆的企业和研发机构达成合作意向,进行产品开发和技术成果产品化。

预计至2023年,共享平台将服务科研院所和企业达到100家,孵化培育科技型企业50家。

(责任编辑:admin)

Conflux Technology 获110

Conflux Technology 获110 通用汽车向Forge Nano投资

通用汽车向Forge Nano投资 华中科技大学:增材制造Si

华中科技大学:增材制造Si 赋能汽车、医疗等行业|TP

赋能汽车、医疗等行业|TP Amnovis利用3D打印技术制

Amnovis利用3D打印技术制 国产连续纤维3D打印开拓

国产连续纤维3D打印开拓 创想三维2023全球

创想三维2023全球 上海交大谷国迎教

上海交大谷国迎教 3D打印假体植入内

3D打印假体植入内 FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致 打出一片“新天地

打出一片“新天地