西南交通大学采用原位X射线成像表征增材铝合金多缺陷主导裂纹扩展行为

论文综合利用高分辨显微CT(包括同步辐射CT技术)、扫描电子显微镜(SEM)、单轴拉伸、高周疲劳、疲劳裂纹扩展门槛值等多种试验手段深入系统开展了SLM成形AlSi10Mg铝合金在平行于堆积方向(Z向)的三维缺陷特征及其对拉伸性能和疲劳寿命等的影响,以探索增材成形样品所含广布缺陷诱导的多源损伤失效现象。进而,在损伤容限框架内提出了一种协同多重疲劳裂纹扩展(smFCG)模型。

硕士研究生钱伟建为论文的第一作者,吴圣川研究员为通讯作者,英国皇家科学院和工程院两院院士Philip J. Withers及中科院力学所钱桂安研究员为共同作者。该工作得到国家自然科学基金大科学装置联合基金(资助号 U2032121)、欧洲研究委员会(资助号 695638)等项目、机构的支持。同时,这项工作受邀在2021年 ASTM 举办的Additive Manufacturing Conference 增材制造国际会议 (ICAM) 上特邀报告介绍。

西南交通大学吴圣川研究员 ICAM 会议报告

西南交通大学吴圣川研究员 ICAM 会议报告

选区激光熔化(SLM)作为一种成熟的金属增材制造技术,可以成形出低孔隙率的复杂金属部件,与传统加工方法相比具有显著优势。鉴于铝合金重量较轻,SLM成形的铝合金部件在航空航天和军事领域得到越来越广泛的应用。通过优化SLM工艺参数,可以获得与铸造或锻造可比的静态力学性能。

然而,由于铝合金粉末流动性差,激光反射率高、热传导性高等特性,在SLM成形过程中极易产生未熔合(LOF)、气孔等缺陷,严重制约其疲劳性能,是影响其发展和应用的重要原因之一。发生在焊接接头处的多源损伤或多裂纹问题已有较多研究,但在增材制造领域,该问题尚未得到广泛关注。不同于焊接缺陷的局域分布,增材缺陷具有全域分布特点,为多源损伤行为的发生提供了便利条件,需要重点关注。

传统二维损伤观测方法无法深入材料内部全面揭示全域损伤失效行为,高访导师Philip J. Withers团队较早通过显微CT监测增材钛合金所含缺陷诱导的疲劳裂纹扩展现象,使得精准表征材料内部全域损伤成为可能。

缺陷的存在会引起较大的应力集中,这些应力集中往往成为疲劳裂纹的萌生点和扩展源,显著降低疲劳寿命,严重影响结构服役性能。增材样品内部缺陷大小、形貌、分布复杂,广布缺陷在疲劳历程中扮演重要角色。因此,如何获取增材制件损伤区内缺陷初始状态及其对疲劳裂纹扩展的影响是揭示缺陷致疲劳损伤演化的迫切要求。

显微CT在复杂制件损伤检测方面的优势显著,可在三维空间上实现材料内部缺陷及损伤的可视化,并准确给出缺陷的空间尺寸、形貌和分布特征,为缺陷以及裂纹演变提供了有效的技术支持,已成为当前材料损伤机制研究的顶尖技术手段。

疲劳样品断裂表面记录了疲劳失效过程的全部信息,疲劳加载前的显微CT成像则可还原断面局部的初始内部组织结构信息,若将两者结合,则可深入探究初始缺陷对疲劳失效过程的影响。此外,Kishimoto等人提出的无相互作用-立即转化法(NIIT)被认为是简化多裂纹耦合效应的有效方法。有限元(FE)方法计算的应力强度因子为评估裂纹相互作用提供依据。

基于上述实验及理论方法,论文综合利用高分辨显微CT(包括同步辐射CT技术)、扫描电子显微镜(SEM)、单轴拉伸、高周疲劳、疲劳裂纹扩展门槛值等多种试验手段深入系统开展了SLM成形AlSi10Mg铝合金在平行于堆积方向(Z向)的三维缺陷特征及其对拉伸性能和疲劳寿命等的影响,以探索增材成形样品所含广布缺陷诱导的多源损伤失效现象。进而,在损伤容限框架内提出了一种协同多重疲劳裂纹扩展(smFCG)模型。

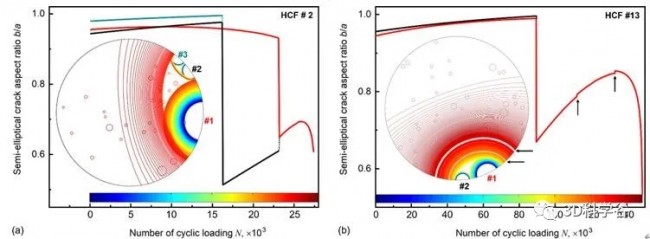

其中,初始裂纹长度由SLM成形的AlSi10Mg合金内部临界LOF缺陷的外接半椭圆定义。经典NASGRO方程描述的疲劳裂纹扩展特性提供了裂纹扩展寿命评估的基础。在已有研究的基础上,构建了裂纹前沿几何修正因子的响应面,得以快速计算裂纹扩展驱动力。然后使用NIIT方法来处理多重开裂的聚结问题。

研究结果表明,高水平载荷下,增材样品固有的广布缺陷易于诱导竞争性多重疲劳裂纹萌生现象;特别是当多个缺陷位于或几乎位于与加载轴相垂直的同一个平面上时。

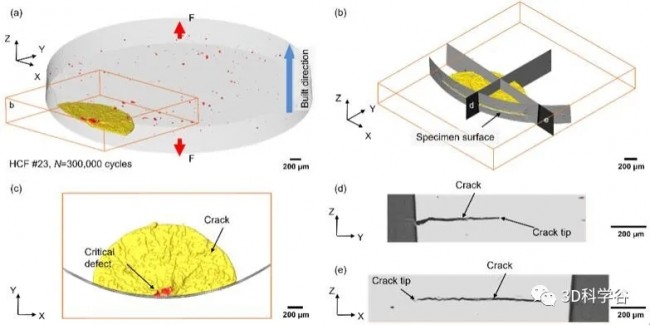

图1(a)初始缺陷(红色)和300,000次循环后检测到的裂纹(黄色)的3D渲染(b)包含裂纹的区域;(c)裂纹平面图;(d)和(e)在(b)中定义的位置(裂纹的虚拟横截面)。

图1(a)初始缺陷(红色)和300,000次循环后检测到的裂纹(黄色)的3D渲染(b)包含裂纹的区域;(c)裂纹平面图;(d)和(e)在(b)中定义的位置(裂纹的虚拟横截面)。

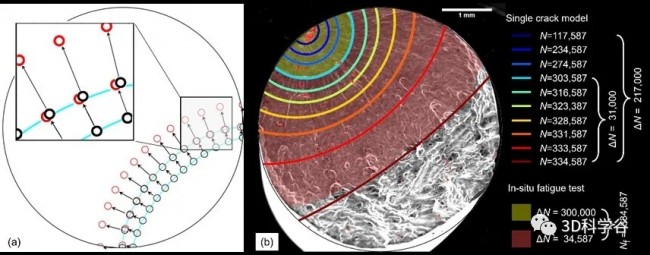

在两个非绝对共面的裂纹扩展过程中,当两个裂纹开始重叠时就会发生桥接韧带的断裂并在断裂面上形成脊。表明长裂纹的稳定生长也伴随着相邻裂纹或缺陷的合并而不仅是单个裂纹的扩展。传统单裂纹模型可以有效预测裂纹前沿纵横比的演变和单裂纹扩展寿命,与单裂纹主导失效时的原位实验结果吻合较好,但当多个缺陷协同诱导疲劳开裂时,将给出非保守的计算结果。

图 2(a)单裂纹模型示意图,以及(b)模拟裂纹扩展序列叠加到试样#23的断裂表面上。

图 2(a)单裂纹模型示意图,以及(b)模拟裂纹扩展序列叠加到试样#23的断裂表面上。

总之,这项工作提出smFCG模型可以描述断裂表面多个裂纹的生长和合并过程,与单裂纹扩展模型相比,可给出更保守和准确的疲劳裂纹扩展寿命评估结果。

图3 基于由X射线CT先验确定的原始缺陷群,HCF样品#2(a)和样品#13(b)的多裂纹扩展模拟示意图。

图3 基于由X射线CT先验确定的原始缺陷群,HCF样品#2(a)和样品#13(b)的多裂纹扩展模拟示意图。

西南交通大学的研究加深了对三维缺陷致增材金属疲劳行为的理解,提出了基于缺陷三维成像的增材金属材料疲劳多裂纹协同扩展计算方法,为增材材料疲劳寿命的可靠评估提供了思路。

(责任编辑:admin)

Conflux Technology 获110

Conflux Technology 获110 通用汽车向Forge Nano投资

通用汽车向Forge Nano投资 华中科技大学:增材制造Si

华中科技大学:增材制造Si 赋能汽车、医疗等行业|TP

赋能汽车、医疗等行业|TP Amnovis利用3D打印技术制

Amnovis利用3D打印技术制 国产连续纤维3D打印开拓

国产连续纤维3D打印开拓 创想三维2023全球

创想三维2023全球 上海交大谷国迎教

上海交大谷国迎教 3D打印假体植入内

3D打印假体植入内 FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致 打出一片“新天地

打出一片“新天地