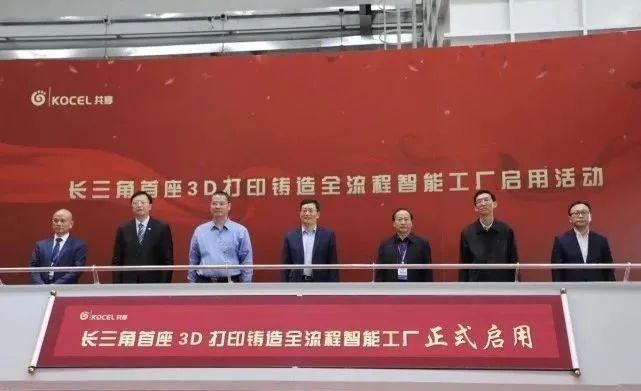

长三角首座3D打印铸造全流程智能工厂正式启用

安徽省芜湖市委副书记张庆亮、中国科学院院士葛昌纯、中国工程院院士谭建荣、福建省南安市委常委吴振强、安徽省经济和信息化厅二级巡视员刘成全、安徽省经济和信息化厅装备工业处副处长肖锋、芜湖市繁昌区委书记向继辉、中国机械工业联合会副会长/中国铸造协会会长张立波、共享装备股份有限公司董事长/国家智能铸造产业创新中心董事长彭凡等嘉宾出席活动,近200位支持公司发展的各级政府领导、行业同仁、合作伙伴同聚一堂,共襄盛举。

本次活动由国家智能铸造产业创新中心总经理杨军主持,共享装备股份有限公司董事长/国家智能铸造产业创新中心董事长彭凡、中国铸造协会会长张立波先后发表致辞。启用仪式环节,在张庆亮副书记、刘成全巡视员、吴振强常委、向继辉书记、张立波会长、大石贤司副总经理、彭凡董事长的共同见证下,卷轴缓缓打开,共享(安徽)中心再添“历史性的一刻”!

各位来宾在公司常务副总经理宋亮、副总经理田学智、常永慧的带领下,先后参观了生产运营智控中心、3D打印高端零部件快速制造智能工厂、工业互联网运营中心。

共享(安徽)中心3D打印高端零部件快速制造智能工厂,采用3D打印、AGV、机器人、自动熔炼浇注、全流程虚拟制造、智能生产单元等领先的信息技术和生产设备,可实现最优工艺下的高效率、高质量生产,最短可实现3天砂型供货,7-15天铸件供货。其3D打印和综合集成技术全球领先。

建设亮点

◆ 3D打印第三代铸造智能工厂,全球领先。

◆ 长三角首座3D打印铸造全流程智能工厂。

◆ 主要设备和软件100%国产化、关键设备数控化率100%、关键数据自动采集率100%。

◆ “五无”生产——无吊车、无模型、无重体力劳动、无废砂及粉尘排放、无温差(空调环境)。

◆ 高性价比——建设成本下降20%以上,运营成本下降30%以上。

◆ 绿色、安全生产——实施全流程绿色(虚拟)制造;构建安全生产“1+1+1”治理体系,自创数字化(EHSI)安全管理系统,创新应用先进装备和技术,实现安全生产由“人管”变为“数控”。严守生态环保“红线”和安全生产“底线”。

◆ 多项变革创新——自创VCS全流程设计,持续提升质量;成形、熔炼、精整智能单元管控制造过程;集中管控砂子质量及统一混砂供砂;新型压箱卡箱工艺,降低砂铁比;智控中心、电脑端、手机端管控生产经营。

生产过程

STEP 1 :全流程虚拟制造系统(VCS)将产品设计参数下发至铸造执行系统(MES)、智能单元控制与管理系统进行排产和生产。

STEP 2 :3D打印机按照成形智能单元(FIU)的指令自动工作,打印砂芯。

STEP 3 :桁架机械手抓取砂芯进行清砂、浸涂作业。浸涂完成的砂芯进入微波烘干设备进行表干处理。桁架和立体库在智能单元的控制下完成智能组芯工作。

STEP 4 :熔炼智能单元(MIU)通过全流程虚拟铸造系统提取原材料配比比例,单元控制自动加料系统提取其LIMS检测信息。熔炼浇注完成后进行冷却。

STEP 5 :精整智能单元(PIU)自动下发打箱指令,依次进行翻箱、震动落砂、抓件、抛丸、热处理、打磨、喷漆等。

建成后的智能工厂,人均销售收入可达200万元,产品合格率超过97%,效率提升50%,实现了绿色、智能铸造。

2021年7月底,国家智能铸造产业创新(安徽)中心如期建成投产,这座基于3D打印的高端零部件快速制造智能工厂,将以其全球领先的铸造3D打印及产业化应用水平,为铸造行业创新发展再添新动力,助推铸造行业绿色、智能、高质量发展。

(责任编辑:admin)

Conflux Technology 获110

Conflux Technology 获110 通用汽车向Forge Nano投资

通用汽车向Forge Nano投资 华中科技大学:增材制造Si

华中科技大学:增材制造Si 赋能汽车、医疗等行业|TP

赋能汽车、医疗等行业|TP Amnovis利用3D打印技术制

Amnovis利用3D打印技术制 国产连续纤维3D打印开拓

国产连续纤维3D打印开拓 创想三维2023全球

创想三维2023全球 上海交大谷国迎教

上海交大谷国迎教 3D打印假体植入内

3D打印假体植入内 FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致 打出一片“新天地

打出一片“新天地