增材制造提高电子硬件开发的灵活性

时间:2019-10-21 13:33 来源:南极熊 作者:中国3D打印网 阅读:次

灵活的硬件研发适应灵活的软件实践可以减少研发成本和时间

原型设计对于不同设计结果测试的有效性是非常重要的,并且重新设计的优化变量及更复杂的产品需要一系列的模拟和实验测试其功能性。模拟及测试反馈至产品的改变及设计环节的多次重新设计代表了灵活硬件开发核心的迭代系统。对于PCB板原型设计采用增材制造可以使硬件研发过程在减少或者消除经济风险的同时得到真正的迭代。

由于电子器件研发所涉及的投资及经济风险,电子设计者们已经成为风险规避者,这样将会阻碍创新及引起工程师和产品设计者之间在设计理念方面变得非常保守。由于众多复杂的产品,他们倾向依赖繁重的仿真分析去设计心得产品,而测试结果仅仅通过很少数量的原型件测试获得。由于原型阶段所涉及的成本和时间、重新设计的成本,一个设计团队很难承受任何错误以及纠错的时间。

结果是,设计者变得非常不愿意去构建一些复杂创新性的产品。他们被禁锢在传统线性研发设计来适应传统的PCB生产。传统的PCB生产流程在设计自由度方面设置了太多约束,限制了测试数量以及重新设计不能超出预算成本。这些扼杀了设计者在新产品中使用升级器件的创新点。

越来越多复杂产品需要在产品的研发阶段进行设计、模型构建和测试的重复迭代。这些设计、构建和测试迭代是灵活的软件和硬件开发的核心。每次迭代允许一个产品研发团队在早期的设计过程中去确认和适应重要的设计改变。任何PCB设计者知道早些确认这些需求变化可以额外减少产品重新设计的范围,这样可以减少整个研发时间和成本。

应用增材制造系统制造原型件可以允许你在不同的迭代下去测试原理样件的功能性,而加工成本和交付时间是确定的。当你的设计团队已经获得了一个PCB的增材制造系统,你可以在PCB设计环节中的多点中用固定的时间创建一个复杂PCB板的单独样件。这样允许设计团队在前期设计环节以最低成本去频繁检查设计的功能性。总的来说研发循环的速度,给设计者们在PCB板设计交互连接结构、器件嵌装和基板几何形状方面带来了很大的自由度。

灵活的硬件开发过程的设计、模型构建和测试

当你可以用固定的成本结构和交付时间制作原型件,就可以减少很多传统工艺生产原型件所涉及的风险。其中一个益处是可以很快测试原型件。这样可以很快让设计团队得到设计反馈以提升功能性,满足客户需求。由于采用增材制造的生产时间是和器件复杂性不相关的,你可以在设计冲刺阶段快速重复生产和测试原型。

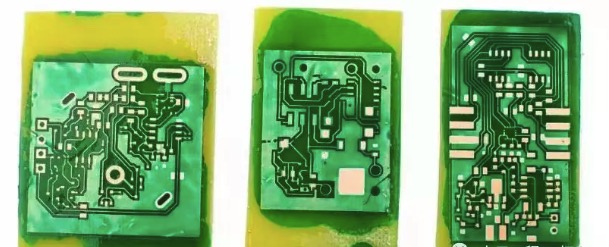

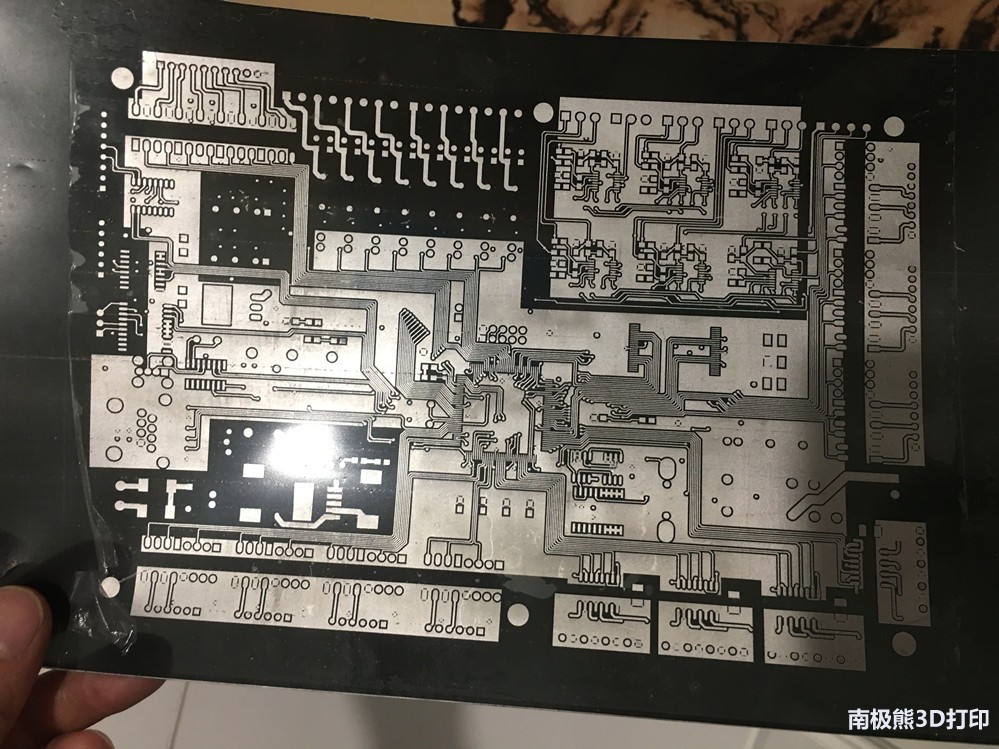

作为硬件开发环节,采用增材制造系统在几个小时内打印这些板子或者更加复杂的产品

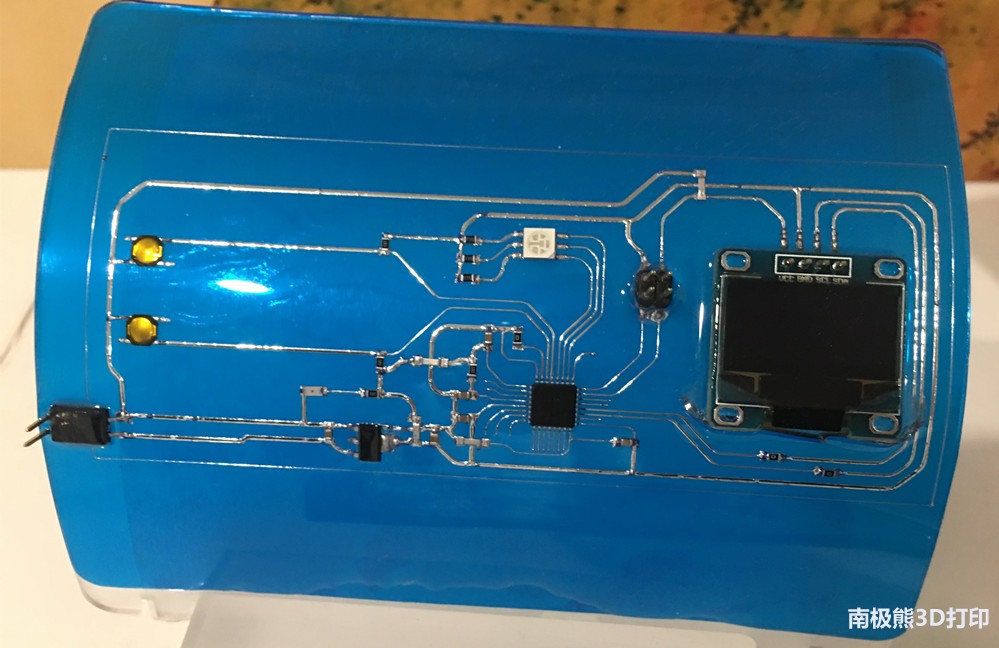

灵活的硬件开发过程中的设计、模型构建和测试迭代,应用增材制造系统不仅仅限制在打印PCB板方面。特殊结构功能器件,像打印的天线、嵌装器件、非正交的层间互联、非平面基板,这些都可以在设计阶段进行多次迭代检验优化设计。这种灵活的硬件开发的工作流程为设计团队在创新和提升产品质量方面提供了一个兼顾成本及效率的方式。

增材技术优化原型设计

如果你考虑生产应用增材制造系统新的全尺寸产品,这样采用增材制造系统制造手办模型就在情理之中。你的原型件和最终产品会非常相似,这样会让你更直观的理解到影响PCB板功能的设计因素。 类似地,你可以保证你的设计实现全尺寸制造,最终增加产量。 原型设计是灵活的硬件研发中不可或缺的部分。应用增材制造系统可以允许你以固定的成本、可预测的交付时间及同最终产品基本一致地生产手板。

小编认为增材方式制造电子产品的优势未来会同目前市场上金属、塑料等打印方式一样融入在产品设计开发的前期阶段。PCB增材制造方面需要考虑的与传统制造在制造流程中的衔接,需要寻找传统制造难以解决或者加工难度大的板材,未来可能更趋向于创新功能型构件的开发,如3D天线、3D-MID、三维电子互联结构等等。而这些器件的应用需要尝试采用新的设计方法进行验证,期待官方在特定方面能够发布些指导性设计原则。

(责任编辑:admin)

最新内容

热点内容

Conflux Technology 获110

Conflux Technology 获110 通用汽车向Forge Nano投资

通用汽车向Forge Nano投资 华中科技大学:增材制造Si

华中科技大学:增材制造Si 赋能汽车、医疗等行业|TP

赋能汽车、医疗等行业|TP Amnovis利用3D打印技术制

Amnovis利用3D打印技术制 国产连续纤维3D打印开拓

国产连续纤维3D打印开拓 创想三维2023全球

创想三维2023全球 上海交大谷国迎教

上海交大谷国迎教 3D打印假体植入内

3D打印假体植入内 FRI:降脂油包水

FRI:降脂油包水 少年骨折后感染致

少年骨折后感染致 打出一片“新天地

打出一片“新天地