3D打印复杂钛合金镶件:挑战传统加工手段地位

时间:2018-08-06 16:43 来源:微钛空间 作者:中国3D打印网 阅读:次

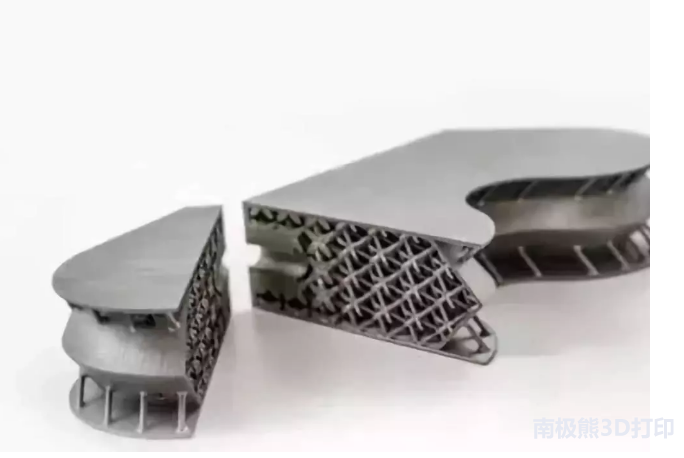

镶件置入夹层板结构

钛合金镶件通常用来将其他设备与卫星连接起来,这样的镶件承受很高的负载,需要提升起又大又重的结构。这意味着它们必须具备很高的强度重量比,具有很高的强度和刚性,同时重量又必须非常轻。这些镶件被置入在航空航天结构中很常见的复合结构夹层板里,通过与夹层板的结合将载荷转移。传统镶件通常采用铝合金或钛合金通过机加工制造,其砖块形状的内部完全是实体,质量很高。除了材料的高成本之外,重型部件还会增加每次发射时航天器的运营成本,金属3D打印为航天结构件减重提供了契机。

利用3D打印优化设计

工程师面临着改变传统思维的挑战。这个设计旨在满足从概念阶段到制造阶段的所有要求。Atos依靠在航空航天工程和结构仿真方面的专业知识,从内到外设计了这个新型部件,提高了其整体性能。

除了减轻重量外,团队还解决了原始设计中的热弹性应力问题。由于这些镶件在碳纤维增强聚合物夹板固化过程中已经被安装,因此会受到热弹性应力。优化设计降低了这些应力带来的影响并改善了载荷分布,延长了镶件的使用寿命。

不莱梅Materialise金属3D打印工厂负责制作了新设计的两个钛合金(TiAl6V4)镶件。金属3D 打印已经证明其在航空领域的巨大潜力,之前没有任何手段可以达到如此之快的交付时间。

Atos西班牙机械工程总监这样评价:"减轻重量将有助于提高卫星设备的有效载荷,并大量节省每次的发射成本。正是由于在如此短的时间内,在金属增材制造领域创造出这种高度复杂的产品,使得Atos和Materialise成为金属3D打印解决方案供应商中的佼佼者。"

从过往的案例我们可以看出,materialise几乎渗透进入各种应用领域,不断挑战传统加工手段的地位,不断开拓3D打印在传统制造业中的深刻应用,推进变革,推动3D打印的发展。到目前看来,materialise只有一个。

(责任编辑:admin)

最新内容

热点内容

纳米纤维涂层管状支架骨再

纳米纤维涂层管状支架骨再 中美合作团队《Science》

中美合作团队《Science》 内燃机增材再制造修复技术

内燃机增材再制造修复技术 高性能金属激光增材制造装

高性能金属激光增材制造装 西安交大与哈佛大学合作研

西安交大与哈佛大学合作研 仿真技术与3D打印推动液压

仿真技术与3D打印推动液压 科学家使用超声波

科学家使用超声波