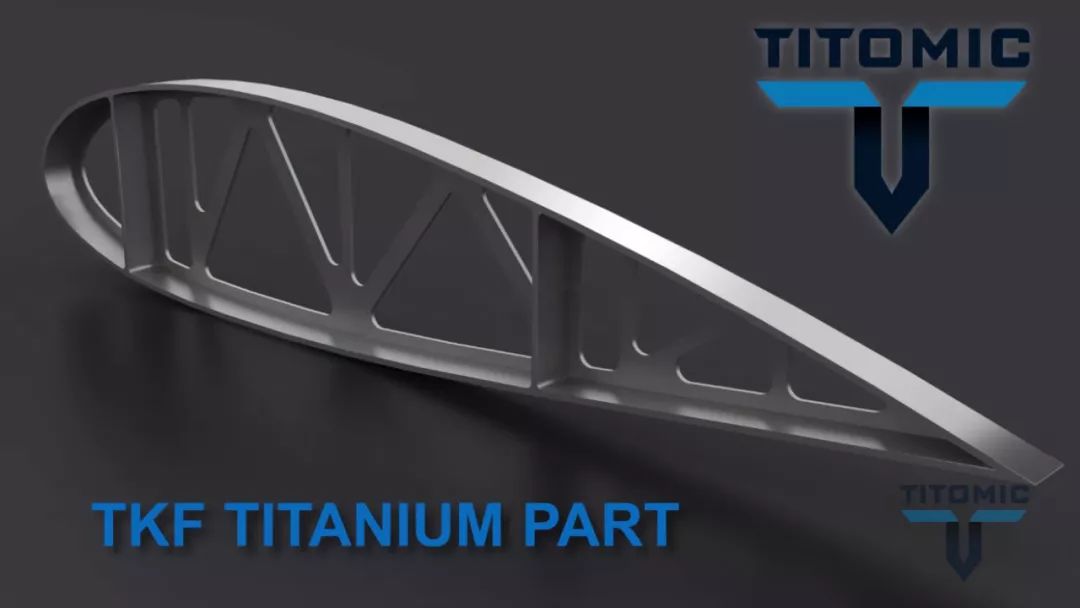

比DED快20倍,可取代铸件和锻件,冷喷技术用于大型钛零件制造

时间:2018-05-08 22:18 来源:3D科学谷 作者:中国3D打印网 阅读:次

Titomic Titanium Kinetic Fusion沉积速度究竟有多快?据该公司称,速度至少要比目前最快的DED工艺快5倍,包括当前Sciaky的送丝电子束熔化(EBAM)技术。

使用氮气或氦气将金属粉末加速至超音速,每小时产生高达45 Kg材料的沉积速度。对于Titomic可以生产的零件而言,结构零件常规的加工时间要求可达200小时,Titomic的冷喷过程可以在6个小时内完成。相比之下,EBAM可以以9.07公斤/小时的速度沉积材料,送粉的DED几乎可以达到2.9公斤/小时,而送丝的另外一种DED技术(如Norsk Titanium的设备)可以达到2公斤/小时。

Titomic的工艺最显着的优势不仅仅在于材料的承受能力。对于一些人来说,钛可能是地球上最丰富的金属之一,但却十分昂贵。成本高的一个原因与Kroll法的钛提取工艺有关。这要求苛刻的工艺步骤包括提取、净化、海绵生产、合金制造、成型和成型。

根据Titomic公司首席技术官Jeffrey Lang,澳大利亚拥有含钛矿砂的丰富资源。有几个过程可以经济高效地直接从矿砂中生产钛粉,而无需通过耗能非常高的Kroll工艺。此外,目前的工艺通过提取钛生产出棒状物,这些棒状物后来被雾化以再次产生粉末,这是一个高耗能的过程。而为了具有竞争力,增材制造的钛粉成本需要从目前的300美元/公斤下降到20-50美元/公斤左右。

目前增材制造用的钛粉价格如此昂贵的另一个原因与雾化过程的低效性有关。3D科学谷了解到出粉率低是行业普遍遇到的瓶颈,而根据Titomic公司,大多数雾化粉末(高达80%)不能用于增材制造工艺中,因为杂质和颗粒尺寸不完善。这意味着产出不一致,价格保持高位,需求未得到满足。虽然目前这在医疗和航空航天等高附加值的应用中不是主要问题,但它限制了增材制造技术在其他领域量产批量生产中的广泛采用。

Titomic公司联系了多达69家钛粉供应商和生产商,但是用于增材制的钛粉占这些粉末厂商很小的收入比例,大多数厂商近卖出每年约10万美元的增材制造用钛粉,而粉末生产设备可能花费数百万美元。

为了降低对钛粉末的要求,Titomic的技术已经可以使用粗糙的钛粉生产9 x 3 x 1.5米的零件。事实上,大小没有固有的限制。由于不施加热量,零件不会弯曲,也不会出现分层现象。 这与锻造相比不仅仅有加工的优势,考虑到锻造设备的成本,每个设备大约2000万美元或更多的价格。Titomic声称他们的系统可以取代金属铸件和锻件。

(责任编辑:admin)

最新内容

热点内容

纳米纤维涂层管状支架骨再

纳米纤维涂层管状支架骨再 中美合作团队《Science》

中美合作团队《Science》 内燃机增材再制造修复技术

内燃机增材再制造修复技术 高性能金属激光增材制造装

高性能金属激光增材制造装 西安交大与哈佛大学合作研

西安交大与哈佛大学合作研 仿真技术与3D打印推动液压

仿真技术与3D打印推动液压 科学家使用超声波

科学家使用超声波