GE在涡轮叶片上3D打印高温陶瓷传感器的专利获批

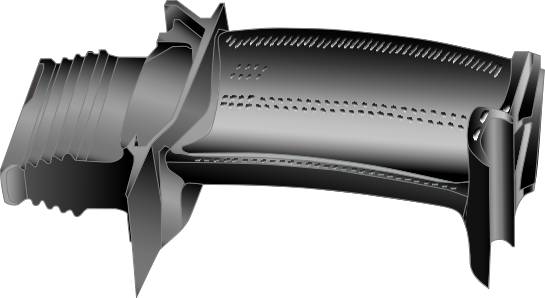

在燃气涡轮发动机中,空气被吸入发动机前部,由旋转式压缩机压缩,并与燃料混合。混合物燃烧,热气通过安装在轴上的涡轮机排放出来。气体的流动使得涡轮转动,驱动压缩机和风扇。热废气从发动机的后部流动,推动发动机和飞机前进。

燃气涡轮发动机工作时,燃烧气体的温度可能超过3000F。此外,涡轮机组件可能会遇到压力/或各种应力使其加速老化。虽然可以使用各种工具在相对标准的环境中来测量叶片的工作状态,涡轮发动机的涡轮部件还是可能会遇到更热和/或更具腐蚀性的工作条件,而不适合这样的测量工具正常工作。因此,耐高温和耐腐蚀的陶瓷应变传感器在检测叶片的运行方面具有很强的技术优势。

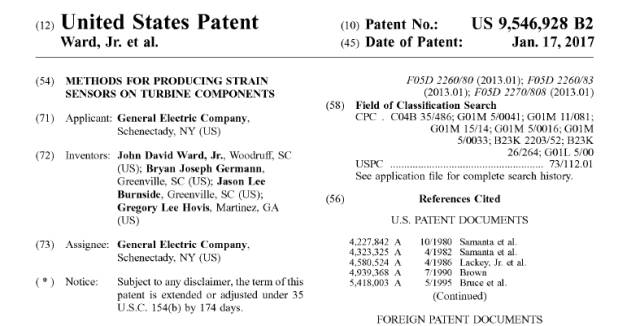

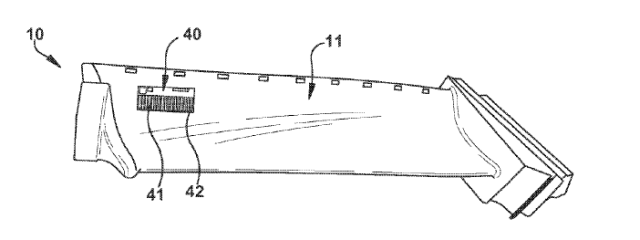

2017年1月17日GE获得批准的专利中,公开了用于制造涡轮机部件上的应变传感器的方法。该方法包括涡轮部件的外部表面规划,和如何将陶瓷材料沉积到外部表面指定的位置上。专利还公开了一种监测涡轮部件的方法,该方法包括形成至少两个参考点的应变传感器。

应变传感器的陶瓷粉体通过自动化的3D打印增材制造工艺沉积到叶片表面上,陶瓷材料可以包括热障涂层如氧化钇及稳定的氧化锆。而一些特殊的涡轮部件位置上则不需要热障涂层。

而完成应变传感器的制造则需要不同设备之间的配合,包括气溶胶喷射机(例如,Optomec气溶胶和透镜系统)、微喷机(如Ohcraft或nScrypt公司的微笔或3Dn),以及 MesoScribe Technologies技术公司的等离子喷涂设备MesoPlasma。

Optomec气溶胶喷射技术用于感应器的制造是被证明的成熟技术,之前斯旺西大学的研究人员就通过Optomec气溶胶喷射技术直接打印应变和光学蠕变传感器,用在喷气发动机的压缩机叶片表面上。使用激光检测系统和光学测量的传感器,研究人员能够确定一个组件的蠕变程度在10纳米以内。威尔士打印和涂层中心研究人员(WCPC)认为这使得叶片的状况可以被监测,且提高燃油效率以及提高发动机运行温度。

打印传感器的过程开始于用雾发生器雾化纳米银导电墨水,先是通过流空气动力学诱导沉积头,产生鞘气环状流。通过喷嘴对准基板以同轴流量集中喷射。材料的图案是通过数控命令来完成的,而在基板保持固定的同时,沉积头和基板之间的距离保持不变,以确保的材料准确的沉积。

油墨沉积后,再经过热处理,使得传感器具有正确的导电性和机械性能。另外局部处理是可能的,使用激光处理工艺,允许使用的材料具有非常低的温度公差。最终的结果是高质量的薄膜,细如10纳米的边缘定义带来高性能的表现。

虽然WCPC研究人员正在使用纳米银油墨,这种材料到250摄氏度的时候是稳定的,他们也正在开发的纳米铂墨水高温构件(1200摄氏度)。如果获得成功将具有十分的意义,因为传感器的温度限制是航空航天工业的一个主要问题。

有趣的是Optomec在2015年就获得了GE和欧特克的投资,看来GE在通过使用Optomec的技术的过程中发现了这项技术的市场潜力。从而通过其GE Venture Capital抢占在投资市场上的先机,而随着GE此项专利的获批,Optomec技术的商业应用空间进一步被大开,GE Venture Capital的投资回报率更加明晰。3D科学谷认为GE通过下游应用端对前沿技术的尝试,在打造其产业链上各个业务单元之间的相辅相成、相互借力方面的水平是很多公司望洋兴叹的。

中国3D打印网点评:相信随着GE申请此项技术的专利获批,我们将会看到GE将涡轮叶片上打印高温陶瓷传感器技术用于实际的生产,而传感器将被广泛应用到如汽车,消费电子,工业自动化,电信,建筑自动化,航空航天和国防,医疗,铁路领域。尤其是在消费类电子设备领域需求潜力很大,如移动电话,媒体播放器,智能电视,家庭影院系统,数码相机,洗衣机,可穿戴设备,游戏设备等。或许,下一步会有更多的类似专利产生,而我们离全面物联网的时代又更进一步了。

(责任编辑:admin)

纳米纤维涂层管状支架骨再

纳米纤维涂层管状支架骨再 中美合作团队《Science》

中美合作团队《Science》 内燃机增材再制造修复技术

内燃机增材再制造修复技术 高性能金属激光增材制造装

高性能金属激光增材制造装 西安交大与哈佛大学合作研

西安交大与哈佛大学合作研 仿真技术与3D打印推动液压

仿真技术与3D打印推动液压 科学家使用超声波

科学家使用超声波