HP 3D打印技术帮助iOrthotics开发为世界各地人带来福音的产品

引言

iOrthotics创始人兼总经理Dean Hartley说:“iOrthotics为澳大利亚和世界各地的足病医生生产定制的足部矫形器。我们的商业模式以创新为基础。我们在材料、软件、硬件和设计流程方面处于领先地位,目标是为越来越多的客户打造更好、更具可扩展性的解决方案。”

DEAN HARTLEY

CIO, IORTHOTICS

iOrthotics成立于2009年,位于澳大利亚昆士兰州麦凯市,专为足医定制矫形器。公司采用数字化制造工艺,可打造定制的矫形解决方案,为足疗诊所及其客户带来独特的益处。

在澳大利亚,人们十分注重创新和技术。2015年,澳大利亚政府宣布了11亿澳元的创新激励计划,以刺激澳大利亚工业发展。该国“国家创新和科研计划”也致力于激发聪明的点子,以推动商业发展,创造本地就业机会,赢得全球化的胜利。

iOrthotics积极拥抱这一项鼓励政策,投资数十万美元用于研发,同时还与昆士兰大学合作开发定制矫形解决方案。

在各方的共同努力下,iOrthotics正在快速增长,为当地经济发展做出巨大贡献。

与其他离岸生产的制造商不同,iOrthotics正在推动本地就业增长,同时也为澳大利亚的经济发展提供了急需的推动力。

挑战

足部矫形专家Ian Goodchild说:“任何矫形器的目标都是为了支撑和矫正足部,改善足部功能。传统的制作方法是使用巴黎石膏,既不精确又很麻烦。矫形器经常无法穿戴。因此我们需要更好的解决方案。”

传统的矫形技术从制作模具开始。通常情况下,这涉及将患者的脚裹在巴黎石膏中。这既令患者不舒服,又会引起恐惧心理。同时也不精确,因为模具通常是在非负重状态下铸造的。此外,它还要求足科医生有一个专门用于铸造石膏模具的“湿室”。

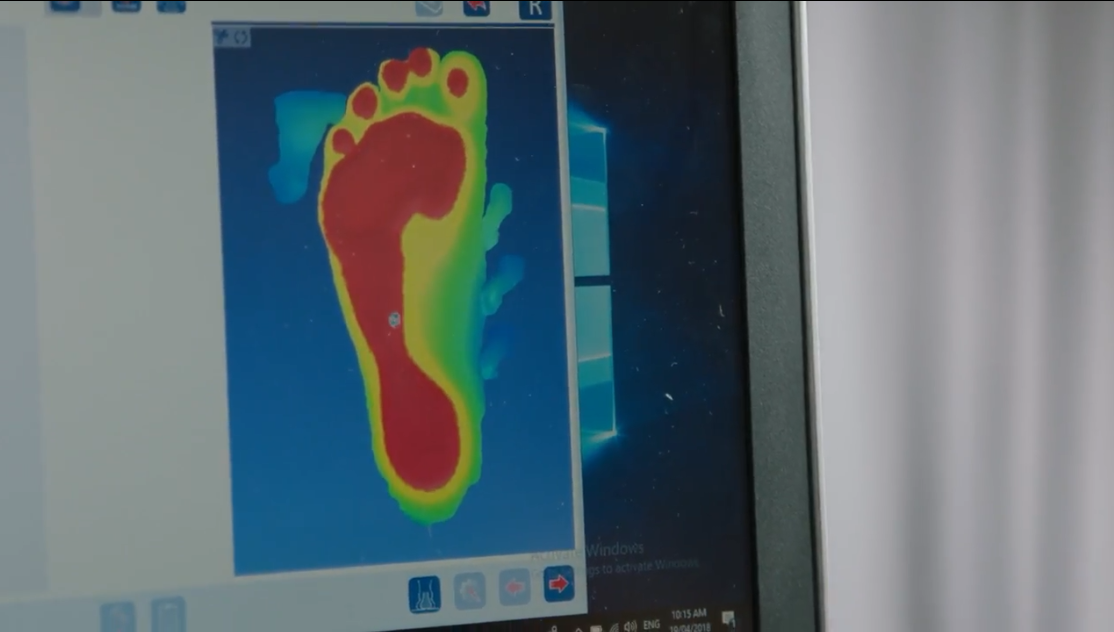

该图由iOthortics公司提供

铸成模具后,过去使用减材制造法来制作矫形器。矫形器要么使用数控镂铣机铣削,要么使用热成型塑料铸造来研磨而成。这两种方法都需要熟练的技工和大量的精加工。这个过程很慢,通常需要多次磨合,才能获得令人满意的结果。

此外,传统制造中使用的设备,包括铣床和磨床,占用了大量的空间。也许最重要的是,减材制造工艺也非常浪费。它通常需要1.5千克的材料才能制造重仅为一副100克的矫形器。

解决方案

Hartley先生说:“作为一个快速增长的公司,我们需要革新制造工艺,以满足市场需求。继续使用减材制造工艺是不切实际的,每天只能生产30个塑料装置。3D扫描和打印使我们有机会提高矫形器质量,同时也扩大我们的生产规模,并减少传统方法所造成的浪费。”

1、3D扫描

打造数字解决方案的第一步是启用3D扫描,这样就无需使用巴黎石膏模具。

由于近期的技术进步,iOrthotics及其足科医生客户得以实施3D扫描解决方案,避开了传统模具存在的各种挑战,从而实现了更准确的测量。此外,这种新技术更加便携,足部可以在更自然的状态下进行测量。

2、定制软件

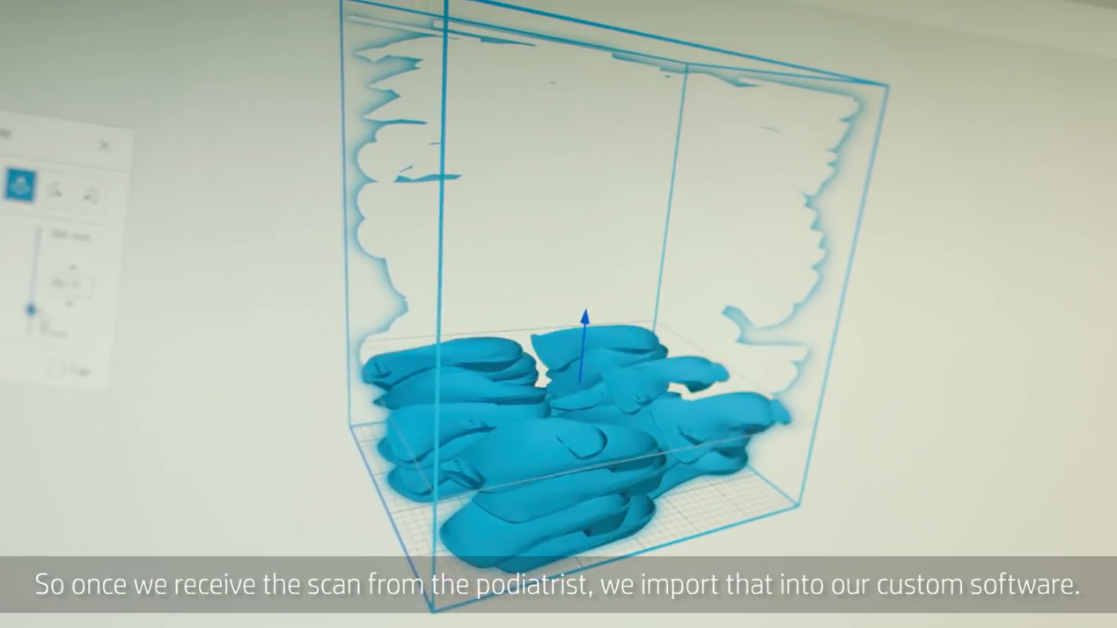

除了3D扫描之外,iOrthotics团队还需要一种方法来捕获扫描数据,并将其转换为可以3D打印的CAD文件。他们开发了定制软件,用于自动化大部分涉及可打印矫形器设计的工作。

3、3D打印解决方案

最后,他们需要一款可满足其强度和耐用性要求,同时也具有经济可行性的3D打印解决方案。

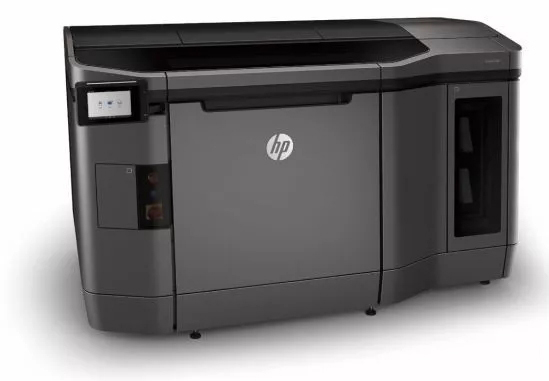

HP Jet Fusion 3D 4200打印解决方案

iOrthotics调查了惠普的Multi Jet Fusion技术,发现所用材料和产品质量优于其他方法。另外,他们发现这些设备比传统制造设备占用的空间要少得多,从而使它们能够更高效地运行。而且,生产速度快,能够充分满足其业务增长需要。

HP Jet Fusion 4200 3D快速冷却加工站

2017年底,iOrthotics成为澳大利亚首家购置HP Jet Fusion 3D 4200打印解决方案的商业客户。设备安装到位后,他们就拥有了所需的全部工具,可以完成定制矫形器制造流程的数字化。

结果

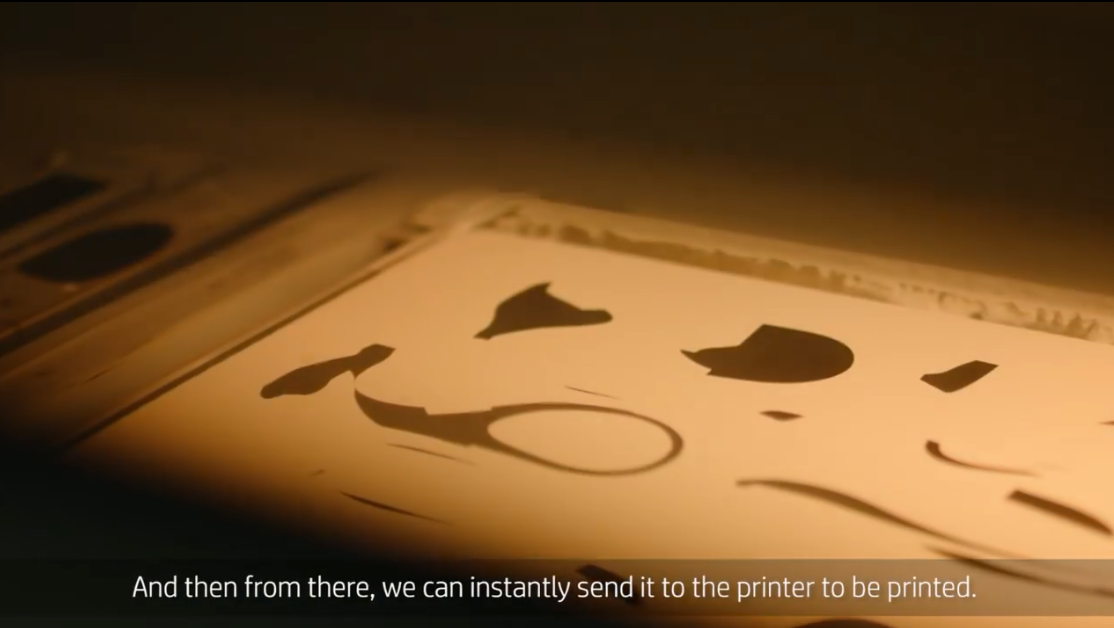

iOrthotics技术开发经理Thomas Leahy说:“数字化工作流程涉及的步骤少了很多。我们从足部医生那里收到扫描数据,将其加载到我们的定制软件中,然后3D打印,清洁,粘在顶盖上就行了。从开始到结束,传统的矫形器制造方法往往需要2周的时间。我们从扫描到发货通常只用3-5天。”

由于HP Jet Fusion 3D打印解决方案具有卓越的生产力,iOrthotics的产量翻了三倍,从每天生产30个矫形器到每天约90个。随着需求的增加,他们可以进一步增加产量。此外,由于新的数字工作流程更加自动化,劳动强度更低,因此iOrthotics可以在需要的地方开设额外的生产点,使他们能够扩展业务,以满足国内外几乎任何需求。

产品质量也有很大提高。从材料的角度来看,iOrthotics与昆士兰大学进行的广泛研究和测试表明,HP Multi Jet Fusion 3D打印技术生产的矫形器在强度上比使用传统聚丙烯研磨生产的矫形器高40-60%。

增材制造带来的设计自由也非常重要。iOrthotics生产的产品更灵活,更舒适。这对其产品的最终用户产生了非常积极的结果。

可定制每个矫形器的能力对于足科医生也非常有利。iOrthotics能够为订制的诊所在每个矫形器上标上他们的品牌,帮助他们营销业务,并与客户建立长期关系。

Hartley先生说:“HP Multi Jet Fusion 3D打印技术使大规模定制成为可能。大规模定制零件的能力带来了技术革命。所有行业都将在第四次工业革命中经历变革,但可能没有制造业那么戏剧化。iOrthotics做出了积极改变,从而顺应这一技术革命。”

iOrthotics的客户以及世界上其他所有人都可以受益于增材制造,因为它将减少废弃物,降低成本和环境影响。在矫形器行业中,减材制造技术通常会浪费制造成品所需材料的90%或更多。由于HP Jet Fusion 3D打印解决方案可重复使用废弃材料,iOrthotics估计被浪费的材料非常少。

iOrthotics所取得的成效是惊人的。借助HP Multi Jet Fusion 3D打印技术,他们能够创造出更轻、更坚固、更精确的产品,帮助患者减轻痛苦。与此同时,他们开创了一种可扩展的商业模式,可以帮助更多的人更快、更便宜地获得治疗。

但是,iOrthotics开发的商业模式同样遵循“全球化思考,本土化行动”理念。他们的国内生产能力直接有利于当地经济,其工艺的可持续性可以减少废弃物,从而对整个世界产生积极影响。了解HP 3D打印:hp.com/go/3dprint

惠普3D打印

行业领域:定制矫形器

目的

利用最好的材料、软件、硬件和设计流程来打造数字化、增材制造的矫形器。

方法

确定HP Multi Jet Fusion 3D打印技术能否开发出比其他制造工艺更强、更轻、更优质的定制矫形器。然后将惠普技术整合到更快速、更便宜、更可持续的数字工作流程中,从而使iOrthotics能够按需生产定制矫形器。

技术

HP Multi Jet Fusion技术

HP Jet Fusion 3D打印解决方案

佛山惠普3D打印批量化制造中心

(责任编辑:admin)

3D打印市场规模不断扩大,

3D打印市场规模不断扩大, 工信部:去年全球3D打印产

工信部:去年全球3D打印产 2020年,全球3D打印产业规

2020年,全球3D打印产业规 工业级3D打印设备占主流,

工业级3D打印设备占主流, 3D打印,制造业的未来

3D打印,制造业的未来 三年后市场规模可达56亿,

三年后市场规模可达56亿,