个性化需求驱动下的汽车3D打印定制化服务(2)

--卡车、大巴车中的定制化零件

从2016年起,梅赛德斯 – 奔驰卡车中的部分塑料配件就可以通过原厂制造商戴姆勒公司进行小批量订购了,对于这些配件,戴姆勒公司接受100个以内的任何数量订购订单。厂家之所以接受生产如此小批量的订单,是由于戴姆勒采用了选区激光烧结3D打印技术来制造这些塑料配件,通过无模具的塑料件直接制造技术,生产少量塑料配件也是经济的。

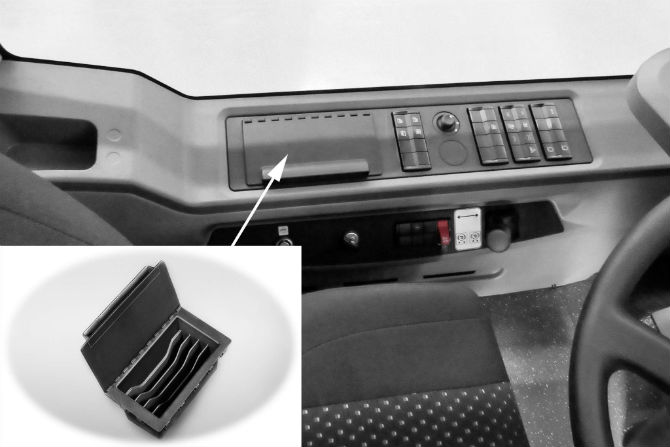

另外,戴姆勒公司还计划用3D打印技术为其巴士汽车客户提供小批量特殊零部件或配件制造服务。这项服务应用的3D打印技术仍是选择性激光烧结,打印材料为尼龙粉末材料。经过戴姆勒公司的验证,巴士汽车中的一体式零钱盒,支架、电线管道等零件是可以适合通过3D打印技术进行制造的。

--个性化“皮肤”

左边白色零件为Stratasys为大发汽车制造的3D打印”效果皮肤”

同样是在2016年,日本著名小型汽车制造商大发汽车推出了汽车前后保险杠和挡泥板“效果皮肤”个性化定制服务。“效果皮肤”实际上是3D打印设备制造的特殊几何图案,每一款“皮肤”的设计都融入了顾客的要求和想法,设计完成后通过Stratasys的工业级FDM 3D打印系统和抗紫外线的ASA热塑性塑料制造而成。

--汽车动力系统改装

改装汽车发动机动力系统的主要目的是提升汽车的动力性能。实现这个目标的其中一种方式是优化发动机的进气系统,使更多的空气进入到发动机燃烧室中。因为,单位时间内进入到发动机中的空气量越多,燃油就会燃烧的更充分,发动机就能产生更大的能量。

从冷空气进气口到发动机进气歧管,几乎所有的进气系统优化工作都可以借助3D打印技术完成。

国外一位设计师为了让自己的一辆老款马自达汽车获得更强的动力,对这辆车的冷空气进气管进行了优化。优化的目标是在有限的进气管长度之内,让发动机吸入更冷、更密集的空气,将更多的氧气带入燃烧室。为了实现进气口形状的平滑过渡,以及尽量保证管道各个位置拥有一致的横截面,设计师对冷空气进气管进行了十几次的设计迭代。

设计师采用了ABS 材料来3D打印设计成熟的冷空气进气管,并通过“丙酮蒸气浴”和XTC-3D涂层对打印后的零件表面进行光滑处理。这个ABS材质的冷空气进气管壁厚约3mm。

在进气系统改装中,还有一个应用是利用3D打印技术制造一体化的进气歧管。这种应用目前多为赛车制造商所使用,但也可以为改装车服务领域所借鉴。常用技术为选择性激光烧结技术、尼龙材料或尼龙增强材料。根据3D科学谷的市场研究,Carbon 的CLIP 3D打印技术和专有的RPU 70材料,也可以用于制造进气歧管,例如:大黄蜂赛车中改进的球形进气歧管。

福特汽车将3D打印的进气歧管安装在了赛车上,其中一辆赛车还赢得了24小时Daytona汽车耐力赛冠军。国内,长沙理工大学的大学生方程式赛车FNX-17中也安装了3D打印的进气歧管。

福特利用3D打印技术加速对赛车进气歧管的改进和调试,进气歧管的CAD模型在福特快速原型实验室,接受分析后便通过3D打印机进行制作,一周后样品即可用于测功机试验和赛道性能检测。

经过优化设计的3D打印进气歧管更轻并拥有更好的进气性能。3D打印歧管不仅仅是一个原型,还和碳纤进气歧管集气室搭配并被直接安装在了赛车当中,为赛车获得了超强的动力。

文中MINI 汽车部分,参考资料来源:EOS、BMW、盖世汽车

(责任编辑:admin)

3D打印市场规模不断扩大,

3D打印市场规模不断扩大, 工信部:去年全球3D打印产

工信部:去年全球3D打印产 2020年,全球3D打印产业规

2020年,全球3D打印产业规 工业级3D打印设备占主流,

工业级3D打印设备占主流, 3D打印,制造业的未来

3D打印,制造业的未来 三年后市场规模可达56亿,

三年后市场规模可达56亿,