3D打印技术与应用创新驱动航空航天事业融合发展

随着新一代信息技术与制造业深度融合,在制造业进入转型升级的新时代背景下,增材制造作为航空航天领域的“新科技”呈现出融合发展的态势。1月5日,在哈尔滨举行的首届中国航空航天3D打印材料及应用制备技术博览会暨高峰论坛上,来自全球的专家学者、3D打印企业代表汇聚一堂,聚焦产业和技术未来发展趋势与创新应用,探讨技术和产业发展路径,为推动我国航空航天事业发展建言献策。

高性能大型关键金属结构件增材制造技术及其对重大装备制造业的影响

中国工程院院士,王华明院士讲到,传统航空航天大型关键金属构件制造技术存在重型装备、大型模具,材料费、周期长、成本高等问题。大型关键金属构件增材制造技术的优势就是超常冶金/快速凝固,具备高性能材料制备与复杂机构制造一体化。无需大型锻造及模具、短流程、低成本、短周期,材料利用率高、机械加工量少,数字制造、快速响应、快速修复等技术优势。

制约大型金属构件激光增材制造技术这一世界性的技术难题的四大“瓶颈”,一是如何控制热应力,大型构件的成形;二是内部质量控制,关键构件的应用;三是工艺过程的控制,大型成套装备的应用;四是技术标准体系的建立。

在这四大瓶颈问题上,北京航空航天大学王华明院士团队做出了响应的技术突破,一是提出系列“内应力控制”理论,建立整套零件“变形开裂预防”方法,初步解决了“难以成形大型构件”的问题。二是揭示凝固晶粒、内部缺陷和显微结构演化机制,建立“内部质量主动控制”方法,解决构件“力学性能控制”瓶颈问题。三是提出激光增材制造装备系统新原理,研究出构件成形能力达4X3X2m的系列化大型工程成套装备并批量工业应用,初步解决“大型工程成套装备”难题。四是“产学研用”紧密结合,经长期试验和工程实践,建立整套应用技术标准体系,解决了工程应用“技术标准”问题。

最后王华明院士在高性能大型关键金属构件增材制造的挑战、进展及对重大装备制造业的影响中谈到,增材制造未来将变革材料冶金技术/摆脱传统冶金对材料制备及性能的原理性制约,实现非平衡、梯度、难熔等高性能新材料的智能制造与高性能复杂构件的数字制造;变革重大装备结构设计和性能功能,实现超常性能、超常功能;变革制造技术,实现重大装备大型/超大型、复杂/超复杂及多品种/小批量/批量定制化、高性能关键金属构件的快速、低成本、数字化智能制造;变革社会生产制造模式。

增材制造技术在航空航天领域应用

中国航天科工三院,张红文院长提出,在航天生产领域,信息化、体系化、系列化、高效与精准打击等方面的发展需求,对航天产品的性能、效能、可靠性、经济科承受性、研制周期、绿色环保等要求也越来越高,对增材制造的技术需求,特别是在航天产品中内部轻量化异型精密构件、中小型超复杂薄壁带型腔构件、支撑骨架+外表蒙皮的复杂结构件、舱体骨架梁框类等大型主承力整体构件4大类产品,尤为迫切。

张红文院长介绍了航天科工集团增材制造应用实践:

一是增材制造推动产品设计创新,使产品结构一体化,可将数十个、数百个甚至更多零件组装的产品进行一体化设计,3D打印一次制造出来,大大简化了制造工序;可使结构更加紧凑,各个结构集成的同时大大减少了质量与体积;可节约制造和装配成本,消除装配误差。使结构功能一体化,通过最合理的复杂内流道结构实现最理想的温度控制手段,通过不同材料复合实现同一零件不同部位的功能需求,进而实现同一零件不同部位承受不同的应力状态,更理想的温度控制和更优化的力学结构。通过最优化的结构设计来显著减轻金属结构件的重量,从而节约昂贵的航空材料,降低加工成本,可实现载荷的均匀分布,提升产品在复杂工况条件下的可靠性与稳定性,实现结构重量占比的大幅下降。

二是推动传统制造技术转型升级,通过激光组合制造技术改造升级传统制造技术,实现复合加工形成最佳的制造策略,可以在铸造、锻造和机械加工等传统工艺技术制造出来的零件上,任意添加精细结构,并且使用其具有与整体制造相当的力学性能,同时激光增材制造技术可以制造毛坯,而后用建材制造的方法进行后处理。

三是开发系列化增材制造专用材料,目前金属3D打印技术的首要应用领域是航空航天工业,对现有材料的3D打印适应性研究主要针对的是航空航天材料,如高性能钛合金、高温合金、超过强度钢以及铝合金等。随着3D打印技术的发展,钴合金、铜合金、复合材料、梯度材料、非晶合金等材料的增材制造应用将越来越广泛。

增材制造技术在大型民机上的应用

中国商飞增材制造技术应用研究中心主任,张嘉振主任提出,民用商业飞机的增材制造技术有三大需求。

一是创新设计需求,3D打印技术正在改变民用机的设计思维,在设计自主性和环保方面的优势,使其在飞机制造业中的地位日益重要。对于3D打印技术应用于航空领域,已经不再是局限于是便宜还是快的讨论层面,而是研究整体性能和经济效益的提升所带来竞争力的提升。

二是,快速设计验证需求,缩短设计周期,在工业设计阶段,3D打印技术低成本快速成型的特点可弥补传统工艺制作周期长,成本高的问题,设计师可以随时打印出设计模型验证设计效果。简化加工过程,可直接加工出部分结构较为复杂的非受力件或受力件、舱门装饰件等,简化加工过程。

三是,快速客户响应需求,如果能够利用3D打印的快速加工特性,在现场或附近快速制造出所需航材,那么客户的AOG航材需求将能够迅速满足。3D打印不仅可用于批量制造飞机零部件、生产飞机维修所需的航材,而且可以利用其快速加工的特性,对现场缺少而又无法短期内采购到位的航材进行现场制造,保障航材紧急需求。在民航维修领域,利用3D打印技术开发飞机结构和部件修复方法,提供快速、低成本维修,缩短飞机维修停场时间,降低维修成本。另外,还可以根据维修工作需求和经验,利用3D打印技术开发飞机维修所需的特殊工具、加工等效替代工装,提高飞机维修工作效率、降低维修成本。

增材制造技术在航空领域的研究应用

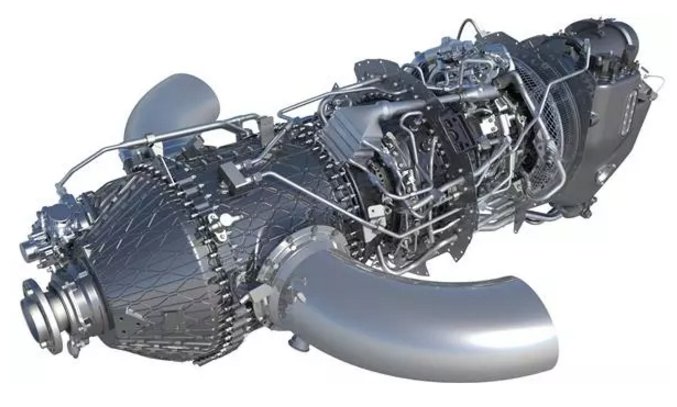

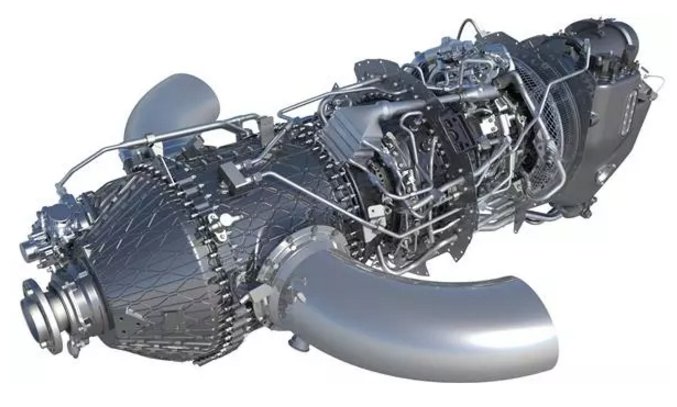

航空工业特种加工首席专家、中国航空制造技术研究院副总工程师,巩水利提出了增材制造技术在航空领域的四大应用。

一是支撑全新的结构设计,能够制造新型结构,促进结构设计创新,例如空间点阵夹芯结构,具有结构轻、刚性好,散热好等特点,实现拓扑优化无应力集中,复杂结构形式通过增材制造很容易实现。

二是实现先进的“混合制造”思想,利用“增材”的特点,可将由多个零件连接而成的装配组件变成单件整体结构,从而实现结构效率最优化。例如飞机大型翼梁的“混合制造”对于厚度变化十分剧烈的结构,模锻难以保证组织性能的均匀性,通过混合制造技术,在形状简单的锻件上形成局部的凸起的耳片及筋条,可以大大降低成本。

三是实现快速制造、直接制造,增材制造技术无需预投工装模具、加工柔韧性好,反应敏捷,可即时调整制造方案,实现快速响应制造。小型机构精密增材制造技术在空客、罗·罗、EADS等公司的飞机及发动机上已有大量应用。

四是实现缺损零件的修复,增材制造技术可以对高价值零件进行修复,挽救因误加工或使用中损伤的零件,如发动机叶片、整体叶盘、框梁等。

(责任编辑:admin)

3D打印市场规模不断扩大,

3D打印市场规模不断扩大, 工信部:去年全球3D打印产

工信部:去年全球3D打印产 2020年,全球3D打印产业规

2020年,全球3D打印产业规 工业级3D打印设备占主流,

工业级3D打印设备占主流, 3D打印,制造业的未来

3D打印,制造业的未来 三年后市场规模可达56亿,

三年后市场规模可达56亿,