比尔穆格:在应用中如何验证3D打印质量?

1951年,比尔穆格研制成功电液伺服阀,这种装置可把微弱的电脉冲转换为精确而有力的运动。1951年7月,比尔、阿特兄弟俩和卢盖耶在纽约州东奥罗拉租借了已废弃的 Proner 机场的一角,成立了穆格制阀公司。

60多年来,穆格的运动控制技术已经被广泛应用于民用机座舱、发电风机、一级方程式赛车、医用输液系统等众多的市场和应用领域,有效提高相关产品的性能。 从创立到渗透到新的前沿应用领域,穆格已经培养了深入企业文化的“搬着石头过河”的开拓精神。

2015年12月,穆格收购线性模具工程公司的部分股权。2017穆格完全收购这家公司,现在被称为穆格线性。通过此次收购,基于线性模具工程公司所拥有的超过十年的金属3D打印经验,穆格线性取得了来之不易的实践知识,从而将金属3D打印零件推向小批量生产领域。

引入增材制造的关键应用带来了一些挑战,尤其是对于穆格来说,关键应用包括军事航空、载人和无人驾驶、空间应用以及医疗应用领域,这些应用领域具有严格的质量和可追溯性要求。

关于商业航空领域的一个关键应用案例,增材制造的使用提出了一些新的挑战,质量认证工程-这个术语不是描述一种制造方法,而是一系列方法,每一种方法都有自己的关注点和要求。目前商用航空认证的零部件主要集中在粉末床融化加工(PBF)过程。 穆格在制造过程中发现几个重大的变化,需要特别考虑认证的目的。

在传统的减材制造过程中,通过多年的经验,穆格了解了加工工艺、热处理、铸造和锻造工艺对材料性能(包括损伤容限和疲劳寿命)的影响。其中,损伤容限(damage tolerance)是一种较新的结构设计理论。该理论假设,任何结构材料内部都有来自加工及使用过程的缺陷,而设计者的任务是利用各种损伤理论(如断裂力学)以及给定的外载荷,确定这些缺陷的扩展速度以及结构的剩余强度。 对于经受变化载荷的结构,如飞机、轮船、车辆等,损伤容限设计要结合无损探伤技术和疲劳理论,提供结构的检验期限,以保证结构中存在的裂纹在该期限内不会扩展为临界裂纹。 由于微缺陷是无处不在的,而结构的疲劳破坏往往是从微缺陷开始的,因此,对于飞行器的强度安全性分析已经逐步由静、动、疲劳强度强度转移到损伤容限分析。这也是NASA、FAA等机构对于飞行器强度认证的主要考评内容。

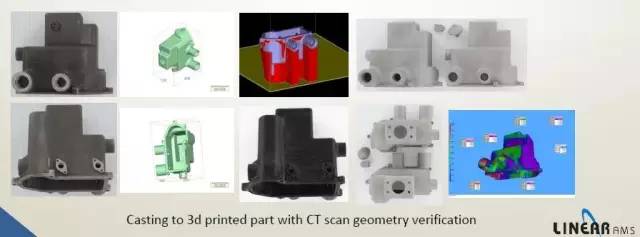

图片:穆格线性通过CT扫描分析零件几何槽形认证

在PBF粉末床融化加工过程中,本质是金属粉末融化凝固的过程,每个激光点创建了一个微型熔池,从粉末融化到冷却成为固体结构,光斑的大小以及功率带来的热量的大小决定了这个微型熔池的大小,从而影响着零件的微晶结构。相当于在同一时间完成了几何形状的“铸造”和材料性能的“设计加工”过程。对于穆格来说,这个过程最为复杂。

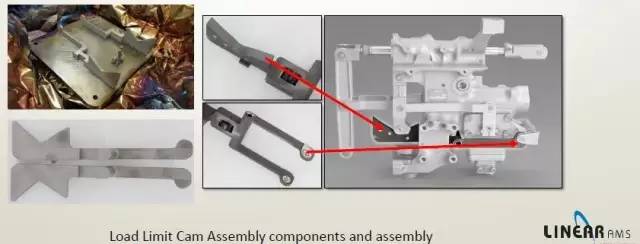

图片:穆格线性制造的承重连接件减少了93%的交货时间

所以,穆格需要增材制造过程中的变化可以被识别和控制,以便达到可重复的加工结果。

这些需要考虑的影响因素可以包括: 零件与加工设计、粉末规格及处理、粉末熔化过程、后处理及表面处理工艺、检查方法、控制系统配置及相关软件数据、加工干扰及中断、杂质污染、工艺验证、校准和维护要求和实践、操作人员的培训水平等。

其中,材料特性导致的缺陷包括无法通过优化3D打印特征参数予以解决的缺陷,主要为气孔。而由于工艺参数或设备等原因导致的缺陷,可以称之为特征参量导致的缺陷,主要有孔洞、翘曲变形、球化、存在未熔颗粒等。

为了融化粉末,必须有充足的激光能量被转移到材料中,以熔化中心区的粉末,从而创建完全致密的部分,但同时热量的传导超出了激光光斑周长,影响到周围的粉末。当激光后的区域温度下降,由于热传导的作用,微型熔池周围出现软化但不液化的粉粒。正如你所看到的,有许多因素要考虑。穆格的研究工作值得参考的是,他们已经建立起一个很好的过程文件,以控制增材制造过程变量,并通过收集和分析客观的数据证据,建立过程的可重复性。

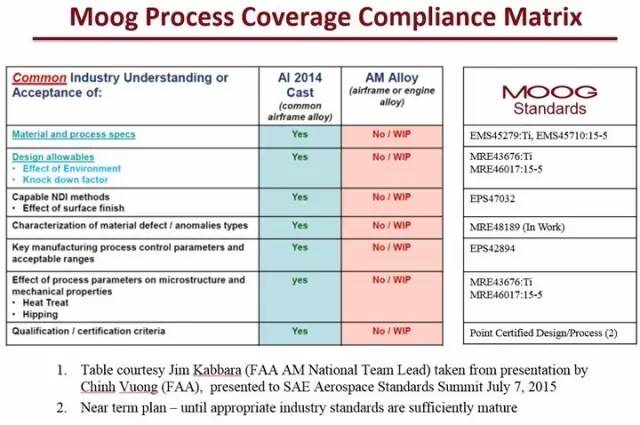

为此,穆格制订了自己的增材制造标准被成为Moog Standards,这个内部标准也被称作工艺规范矩阵。有了这些过程和支持数据在手,穆格就可以进一步将金属3D打印推向更加深入的航空硬件制造来。

(责任编辑:admin)

3D打印市场规模不断扩大,

3D打印市场规模不断扩大, 工信部:去年全球3D打印产

工信部:去年全球3D打印产 2020年,全球3D打印产业规

2020年,全球3D打印产业规 工业级3D打印设备占主流,

工业级3D打印设备占主流, 3D打印,制造业的未来

3D打印,制造业的未来 三年后市场规模可达56亿,

三年后市场规模可达56亿,