风力发电的涨姿势,3D打印模具来铸造

风力发电被认为是能够大规模利用的可再生能源发电项目。风电叶片需要比重轻且具有最佳的疲劳强度和机械性能的材料,可以经受暴风等极端恶劣条件和随机负荷的考验;叶片的弹性、旋转时的惯性及其振动频率特性曲线都需要正常,传递给发电系统的负荷稳定性好,耐腐蚀、耐紫外光照射、抗雷击,这些都是叶片是否优良的关键考量因素。

最普遍采用的叶片材料是玻璃纤维增强聚酯树脂、玻璃纤维增强环氧树脂和碳纤维增强环氧树脂。随着叶片技术的发展,热塑材料得到了应用。通过玻璃钢、碳纤维和热塑材料的混合纱丝制造叶片。这种纱丝展进模具,加热到一定温度后,塑料会融化,并将纱丝转换成合成材料,这可能使叶片的生产时间缩短50%。

叶片最新发展的成型方法是RTM,即树脂转移模塑成型法。将纤维预成型体置于模腔中,然后注进树脂,加温加压成形。RTM是目前世界上公认的低本钱制造方法,发展迅速,应用广泛。

要获得优良的叶片几何形状,除了材料技术,铸造模具是关键。本期,3D Science Valley就与网友们一起领略美国先进制造国家项目办公室(AMO)是如何通过3D打印来塑造风力发电的“涨姿势”。

来源:3ders

先进制造国家项目办公室(AMO)是由美国能源部领导的,致力于带来新的制造解决方案,特别是在清洁能源项目领域,涉及到连接各个行业的合作伙伴,从企业到大学和其他利益相关者。而最近,AMO通过其合作伙伴将曾经在芝加哥机床展期间打印出Strati汽车的BAAM的3D打印技术运用到风电叶片制造过程中来,这或许将一发不可收拾…

来源:3ders

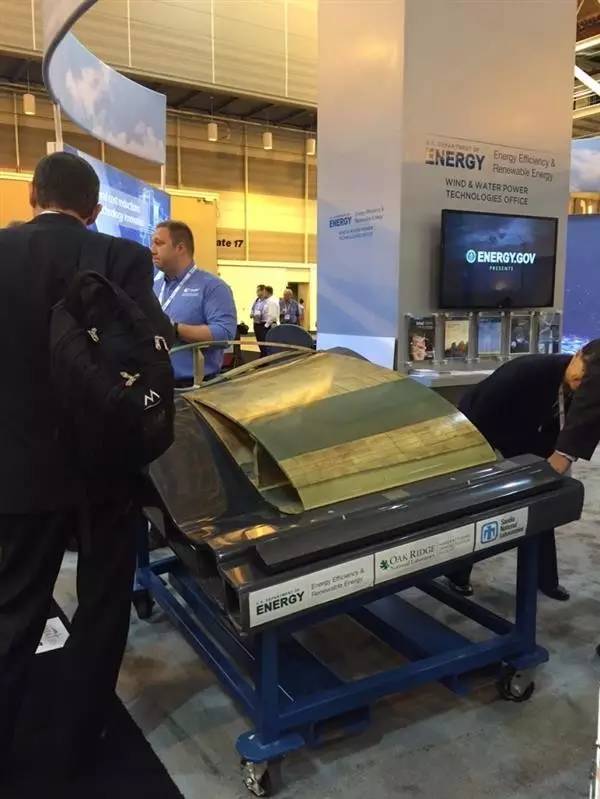

具体来说,这个巨大的3D打印风电叶片的模具是与大名鼎鼎的橡树岭国家实验室下设的风能水能技术办公室WWPTO(Wind and Water Power Technologies Office )合作的。

来源:3ders

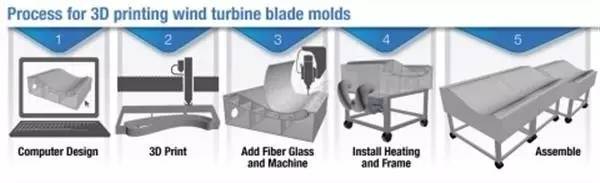

叶片模具长达13米,要满足3D打印加工的要求可不是一件容易的事。首先,研究人员对叶片的基础结构进行了CAD模型,这是一个典型的叶片设计,然后将叶片切割成适合3D打印的尺寸大小,并设计了完整的装配孔和内部轻量化结构。随后叶片的结构部分被送去BAAM系统进行3D打印。

来源:3ders

3D打印工作完成后,上面被覆盖了一层玻璃纤维层压板以获得平滑的表面。随后模具被组装好并安装在框架上,并配备了暖风机、温度控制器和热电偶。在随后的叶片铸造过程中,创新的空气加热技术可以节约能源,并消除手工铺设加热线的麻烦,减少了模具中的劳动密集的一个步骤。

这可以说开创了通过3D打印来降低中等长度的叶片铸造成本的先河。3D打印正发挥有价值的意义:减少浪费,减少交货时间,并提供更灵活的设计自由度。重要的是3D打印的模具比传统模具更经济,这使得风能这种清洁能源更加低成本了。后期,BAAM技术是否将进入到风电叶片制造的商业化应用领域?让我们拭目以待!

(责任编辑:admin)

3D打印市场规模不断扩大,

3D打印市场规模不断扩大, 工信部:去年全球3D打印产

工信部:去年全球3D打印产 2020年,全球3D打印产业规

2020年,全球3D打印产业规 工业级3D打印设备占主流,

工业级3D打印设备占主流, 3D打印,制造业的未来

3D打印,制造业的未来 三年后市场规模可达56亿,

三年后市场规模可达56亿,