3D打印注塑模具缩短原型部件生产周期

利用3D打印(又叫做叠层制造)来创造型芯和型腔套件的方式在全球消费品跨国巨头联合利华公司正流行起来。自从在制造过程中引进了斯特塔西公司(Stratasys)的PolyJet 3D打印技术后,联合利华意大利分部已将其原型部件的生产周期成功缩短了40%。

根据斯特塔西公司发布的消息,相比传统的加工方法,采用3D打印的注塑成型型芯/型腔套件后,意大利联合利华目前能够更快速地生产出原型部件,用于功能性和消费性测试。

联合利华旗下拥有多个家居品牌,如Surf、Comfort、Hellmanns和Domestos。该公司的意大利分部正采用Stratasys Objet 500 Connex多材料3D生产系统为其家庭护理和洗护产品部门制造注塑模具,所产的原型部件多达50几种,包括瓶盖、外壳和马桶边缘块。

“通过Stratasys 3D打印技术,我们可以在一天之内设计和打印出很多不同部件的注塑模具,投入功能性和消费性测试,” 联合利华的研发、CAD和原型专家Stefano Cademartiri说道,“以前,因为使用传统的加工方法,我们往往要等几个星期才能收到原型部件,这不仅会延长生产周期,而且如果需要反复修改,成本就会增加。

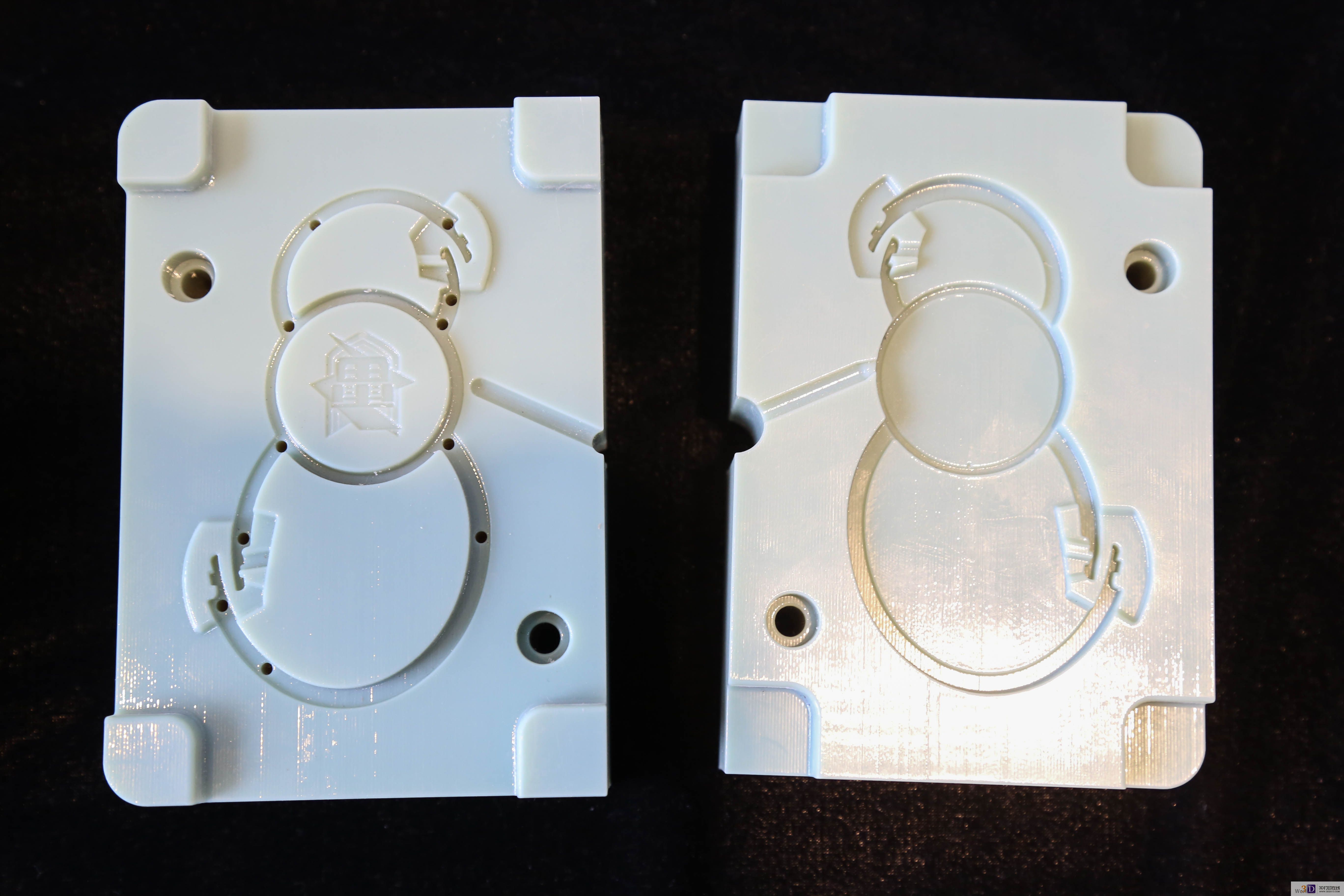

图源:无限三维(青岛)3D打印创新中心

“采用3D打印后,我们在几小时内就能对模具进行迭代设计,这使我们得以使用最终的材料进行原型部件的生产,比如PP,速度比以前快40%。”他继续解释。

这台Stratasys Objet500 Connex多材料3D打印系统由意大利转销商Overmach提供。联合利华使用Digital ABS来3D打印其注塑模具型芯和型腔。Digital ABS这款材料以耐高温和韧性好而出名,是注塑成型应用的理想选择。

“通过用Digital ABS 3D打印注塑模具,我们能够保留以传统方式制造的原型部件所具备的高质量,” Cademartiri补充道,“同时可以在大幅节省成本和缩减生产周期的情况下,承受注塑机的高温和高压。”

此外,Stratasys补充道,联合利华还通过其FDM Fortus 360mc 3D生产系统生产热成型模具原型,采用的塑料是生产级别的ABS- M30。这使该公司能够灵活生产实际所需、能够进行功能性测试的模具,对开发最终的热成型模具非常重要。

“以前我们将热成型需求外包,不仅大幅增加了劳动力成本,还必须接受漫长的交货周期,” Cademartiri说道,“但是自从采用3D打印自产这些部件后,我们在初步设计阶段就已经将生产周期缩减了近35%。这项技术强化了我们的整体制造过程,使我们能够快速评估,在加大投资进行量产之前,排除那些不合适的设计。”

Stratasys制造工具高级经理Nadav Sella补充道:“除了直接制造原型,我们发现越来越多的客户将我们的叠层制造系统作为各种不同应用的制造工具来使用。随着我们公司近期的发展,以及更多耐用型材料的出现,我们的客户现在可以在投资成本高昂的金属模具之前,灵活选择制造模具的方式以及以最终生产材料来测试其设计的方式。”

(责任编辑:admin)

3D打印市场规模不断扩大,

3D打印市场规模不断扩大, 工信部:去年全球3D打印产

工信部:去年全球3D打印产 2020年,全球3D打印产业规

2020年,全球3D打印产业规 工业级3D打印设备占主流,

工业级3D打印设备占主流, 3D打印,制造业的未来

3D打印,制造业的未来 三年后市场规模可达56亿,

三年后市场规模可达56亿,